轻量化目标下汽车铝合金轮毂的生产工艺

(1.泰山科技学院,山东泰安 271000;2.山东坊能新动能科学研究院有限公司,山东潍坊, 261200)

摘要:随着汽车工业的快速发展,轻量化已成为提高车辆燃油效率和性能的关键因素。铝合金轮毂作为汽车的重要零部件,其轻量化对于整个车辆的轻量化具有重要意义。本文在对汽车轮毂结构进行剖析基础上,立足轻量化目标,对汽车铝合金轮毂的主要生产工艺及要点进行深入剖析,旨在为汽车轮毂的轻量化设计与生产提供参考。

关键词:汽车轮毂;铝合金轮毂;轻量化;生产工艺

随着环保意识的不断提高和新能源汽车的快速发展,汽车轻量化已成为当前及未来汽车工业的重要发展方向。铝合金作为一种高强度、低密度的金属材料,具有良好的塑性和加工性能,是汽车轻量化的理想材料之一。铝合金轮毂在提高汽车性能、降低油耗和减少排放等方面具有显著优势。因此,研究轻量化目标下汽车铝合金轮毂的生产工艺对于推动汽车工业的可持续发展具有重要意义。

一、汽车轮毂结构概述

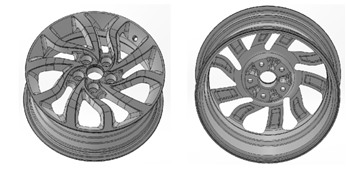

为了满足汽车市场与使用功能方面的需求,铝合金轮毂结构所采用多见组合式、整体式等类型。在外观造型上,汽车轮毂造型包含少(多)轮辐、窄(宽)轮辐等多样化造型,但是必须要考虑使用功能、安全性等方面的要求。整体式的轮毂结构一般能够满足普通乘用车的使用性能需求,整体结构主要包括两大部分,即轮毂(与车体之间相连接的部分)与轮辋(与车胎之间相连接的部分)。如图1是某一汽车铸造轮毂,轮毂重量是9.66kg。在将其设计为铝合金轮毂之后,其整体的重量能够较之前减轻10%的重量,充分反映出铝合金轮毂能够更好实现轻量化轮毂设计与生产目标。

基于铸造轮毂的设计标准,如果铸造轮毂与锻造轮毂二者具有相同的数模,那么由于后者力学性能高于前者,那么会使得后者最小安全系数也比前者更大,这种情况会浪费一定的材料,所以需要对轮毂开展减重分析,力求可以对锻造轮毂的轮辋厚度进行减小或者对轮毂轮辐进行减小,并在此基础上对锻造轮毂最小安全系数进行重新计算,直至和铸造轮毂最小安全系数保持相近或相等为止。这实际上也是铝合金轮毂在轻量化目标下进行生产中需要重点考虑的内容之一,保证最终轮毂生产的整体质量。在铝合金轮毂设计符合轻量化设计目标的情况下,可以进一步从生产工艺出发来考虑轻量化目标的实现。

图1 铸造轮毂结构

二、轻量化目标下汽车铝合金轮毂的主要生产工艺及要点

2.1 配料准备及要点

在汽车铝合金轮毂的生产过程中,配料准备环节至关重要。这一环节决定了最终产品的性能和品质,因此必须严格控制每一个步骤。以下是配料准备工作的详细流程及关键参数:

(1)根据要求准备铝合金:①根据轮毂的设计要求,选择合适的铝合金型号,如5056、6061或7075等。这些型号的铝合金具有不同的物理和机械性能,适用于不同的应用场景。②确保铝合金的纯度达到要求,避免杂质和有害元素的影响。

(2)使用油炉或电炉熔化:①选择油炉或电炉进行铝合金的熔化,根据生产规模和效率要求进行选择。②熔化温度:通常为750℃至850℃,具体温度根据铝合金型号而定。③熔化过程中要保持炉温的稳定,避免温度波动导致铝合金质量不均。

(3)添加A1-Sr等变质剂进行变质处理:①变质剂的作用是细化铝合金的晶粒,提高其机械性能。②A1-Sr的添加量要精确控制,过多或过少都会影响效果。③变质处理时间应在熔化后尽快进行,确保变质剂的效果最大化。

(4)利用Al-Ti-B进行细化处理:①Al-Ti-B是另一种常用的细化剂,其效果优于单一的A1-Sr。②Al-Ti-B的添加量应根据铝合金的型号和生产条件进行选择。③处理后的铝合金应进行充分搅拌,确保细化剂分布均匀。

(5)利用光谱分析铝液成分:①光谱分析是一种快速、准确的元素分析方法,用于检测铝液中的合金元素和杂质。②分析结果应符合预设的合金成分要求,如有偏差应及时调整。

(6)利用Ar或N2铝液除气:①铝合金中的气体主要来源于原材料和熔化过程中的气氛。②通过向铝液中通入高纯度的Ar或N2进行除气,可降低铝液中的气体含量。③控制除气时间和流量,确保铝液内部的氧气和氮气含量达到标准。

在完成以上步骤后,应进行质量检验,确保铝合金材料符合各项性能指标。同时,为了确保生产过程的稳定性和连续性,应对设备进行定期维护和检查。此外,操作人员的技术水平和经验也是影响配料准备环节的关键因素,因此应定期进行培训和技能提升。

2.2 毛坯制造及要点

毛坯制作是一个至关重要的环节,它决定了轮毂的内在质量与性能,主要技术要点如下:

(1)利用一定的生产方法制造出汽车轮毂毛坯:①材料选择:首先,要选择高品质的铝合金材料,如5052、5754等系列铝合金,这些材料具有较好的塑性、强度和耐腐蚀性,能够满足汽车轮毂的复杂设计和性能要求。②熔炼与铸造:按照生产需求,将原材料进行熔炼,通过连续铸造或半连续铸造的方法,获得所需尺寸和形状的轮毂毛坯。铸造过程中需控制温度、冷却速度、合金成分等参数,以确保毛坯内部组织的均匀性和完整性。②机械加工:对铸造完成的毛坯进行机械加工,如车削、铣削、钻孔等,以获得精确的外形尺寸和表面光洁度。加工过程中需注意切削参数的选择和刀具的磨损情况,以避免毛坯出现裂纹、气孔等缺陷。

(2)利用X射线对汽车轮毂毛坯进行探伤:①探伤设备:选择先进的X射线探伤设备,该设备应具备高分辨率和高灵敏度,能够准确地检测出毛坯内部的气孔、裂纹等缺陷。②探伤工艺:根据轮毂毛坯的尺寸和形状,制定合理的X射线探伤工艺,主要包括曝光时间、电压和电流等参数的设置,以确保能够全面检测毛坯的质量。③缺陷评估与处理:对X射线探伤结果进行细致的分析与评估,对于发现的缺陷,如气孔、裂纹等,应根据其位置和大小采取相应的处理措施,如修补或报废。

2.3 热处理及要点

热处理工作环节也会直接影响产品的性能和品质,具体的热处理要点如下:

(1)固溶处理:这一步骤是热处理环节的首要步骤,主要目的是使铝合金轮毂完全溶解于单一的固溶体中,从而为其后的淬火做好准备。此步骤中,温度控制尤为关键,应在528~535℃之间,以确保铝合金轮毂完全熔化。持续时间设置为6.5小时,这是确保铝合金轮毂内部成分充分均匀混合的必要条件。

(2)淬火:淬火是在固溶处理之后进行的,其目的是通过快速冷却来固定铝合金轮毂的形状和尺寸。这一步的关键在于淬火冷却速度的控制。从固溶炉出来的轮毂应在20秒内迅速进入70℃的水溶液中,以实现快速冷却,保证铝合金轮毂的强度和硬度。

(3)时效处理:这一步是在人工控制的温度下,使铝合金轮毂保持一定时间,以实现组织和性能的稳定。温度范围应在155~170℃,持续时间应为5小时左右。通过这一步骤,铝合金轮毂的抗拉强度、延伸率、硬度和组织状态将得到进一步的优化和稳定。

(4)性能检测:热处理环节的最后一步是性能检测。通过检查抗拉强度、延伸率、硬度和组织状态等关键性能指标,可以确定热处理的效果。这些性能指标应符合生产标准和质量要求,以确保最终产品的性能和品质。

总之,汽车铝合金轮毂生产中的热处理工作环节是一个技术要求高、操作复杂的工艺过程。每个步骤都需精确控制温度、时间等关键参数,确保铝合金轮毂的组织和性能达到最佳状态。

2.4 机加工及要点

在机加工期间,主要工作要点如下:

(1)车加工面:①工具与参数:使用CNC车床进行加工,刀具选择为硬质合金刀具,切削速度控制在300-400m/min,进给速度在0.1-0.2mm/r,背吃刀量设定为1-2mm。②表面质量:要求表面粗糙度达到Ra0.8,无明显刀痕。③检测:完成后需使用光学仪器进行表面质量的检查。

(2)钻装饰孔:①工具与参数:选用硬质合金钻头,钻速控制在50-100r/min,进给速度为0.05-0.1mm/r。②位置精度:确保孔的位置精度在±0.1mm以内。③孔的质量:孔的表面粗糙度需达到Ra1.6,且无毛刺、无裂纹。

(3)车加工另面:①工具与参数:同样使用CNC车床,刀具与参数与第一步相同。②精度要求:确保两面之间的平行度在0.2mm以内。

(4)钻气门芯孔:①工具与参数:采用带有冷却系统的钻头,钻速为150-200r/min,进给速度为0.08-0.1mm/r。②孔的深度:气门芯孔的深度应精确控制,误差不超过±0.1mm。③冷却:加工过程中需充分冷却,防止钻头过热。

(5)打磨抛光处理:①抛光材料:选用抛光布和抛光蜡。②抛光工艺:采用机械抛光方式,先粗抛后精抛,确保轮毂表面光滑如镜。③检验标准:表面粗糙度需达到Ra0.4以下。

(6)尺寸检查:①工具:使用塞规和塞尺进行检查。②检测项目:检查轮毂各部分的尺寸是否符合设计要求,如直径、宽度、孔距等。③精度要求:尺寸精度要求在±0.2mm以内。

(7)气密性测试:①设备:使用气密性检测仪。②测试方法:将轮毂放入密封容器内,注入压缩空气并检测压力的变化。③合格标准:气密性应达到一定的标准压力值,且压力下降值不超过设定值的10%。

(7)平衡度测试:①设备:使用动平衡机。②测试过程:将轮毂安装在动平衡机上,进行高速旋转测试,检测轮毂的平衡性能。③调整:如发现不平衡,可通过钻孔或加配重的方式进行调整,确保平衡精度在允许范围内。

2.5 喷涂及要点

在开展喷涂处理期间,主要工作要点如下:

(1)预处理:预处理是生产高品质铝合金轮毂的关键步骤,它包括以下9道工序:①除油:使用专用的除油剂去除铝合金轮毂表面的油脂和污渍,通常需要处理两次,以确保清洁度。②冲洗:用清水冲洗轮毂表面,去除除油剂和表面杂质。③脱脂:使用强效脱脂剂进一步清洁铝合金轮毂表面,以去除任何残留的油脂和污渍。④再次冲洗:再次用清水冲洗轮毂表面,确保脱脂剂和杂质被完全清除。⑤镀铬:为铝合金轮毂表面镀上一层薄铬层,以提高其耐腐蚀性和美观度。⑥离子去水冲洗:利用离子流去除轮毂表面多余的铬层,并进一步清洁表面。⑦再次冲洗:再次用清水冲洗轮毂表面,确保表面无任何杂质。⑧吹干:使用高压气体彻底吹干轮毂表面,确保其干燥。⑨检查:对完成预处理的铝合金轮毂进行质量检查,确保其表面无任何缺陷。

(2)烘干:将预处理后的铝合金轮毂放入烘干炉中,在120℃的条件下进行15分钟的烘干。此步骤是为了进一步去除水分并确保轮毂表面的涂层附着力。

(3)喷涂静电粉末:①准备:确保工作区域干净整洁,防止灰尘和杂质影响喷涂效果。②喷涂:使用静电粉末喷枪对铝合金轮毂表面进行均匀喷涂,厚度通常为60μm。③检查:对喷涂后的轮毂进行质量检查,确保涂层均匀、无缺陷。

(4)固化:将喷涂后的铝合金轮毂放入固化炉中,在220℃的条件下进行25分钟的固化。此步骤是为了使静电粉末涂层完全熔融并渗透到铝合金表面,形成坚固的涂层。

(5)喷涂液体亮漆:①准备:对铝合金轮毂进行再次检查,确保表面无任何杂质或缺陷。②喷涂:使用液体亮漆喷枪对铝合金轮毂表面进行喷涂,以提高其光泽度和色彩鲜艳度。③检查:对喷涂后的轮毂进行质量检查,确保亮漆均匀、无流痕或气泡等缺陷。

(6)再次固化:将喷涂液体亮漆后的铝合金轮毂放入固化炉中,在220℃的条件下进行25分钟的固化。此步骤是为了使液体亮漆完全附着在铝合金表面,形成光滑、光亮的涂层。

2.6 检验包装及要点

在汽车铝合金轮毂的生产过程中,检验包装工作是非常关键的一环,其主要包括以下几个步骤:

(1)性能测试:①尺寸检测:使用高精度的测量设备,如三坐标测量仪,对轮毂的尺寸进行精确测量,确保轮毂的各项尺寸都符合设计要求。②盐雾测试:模拟轮毂在盐雾环境中的耐腐蚀性能,以评估轮毂的防腐蚀能力。③耐候测试:模拟轮毂在不同气候条件下的性能表现,以评估轮毂的耐候性能。④碎石冲击测试:模拟轮毂受到碎石冲击时的性能表现,以评估轮毂的抗冲击能力。⑤漆膜厚度检测:使用漆膜厚度测量仪,对轮毂表面漆膜的厚度进行检测,确保厚度符合标准。⑥十字划格测试:检测轮毂表面处理工艺的质量,以评估附着力和耐磨性。⑦力学性能测试:对轮毂进行拉伸、压缩、弯曲等力学性能测试,以确保其承载能力。⑧冲击测试:对轮毂进行冲击试验,评估其在受到冲击时的性能表现。⑨弯曲疲劳测试:模拟轮毂在持续弯曲状态下的疲劳性能,以评估其使用寿命。⑩径向疲劳测试:模拟轮毂在持续径向受力状态下的疲劳性能,以评估其使用寿命。

(2)表面质量检查:①使用高倍显微镜等设备,对轮毂表面进行放大检查,以确认表面质量是否符合客户要求。②检查轮毂上的各种附件,如气孔、装饰件等是否准备齐全,位置是否正确。

(3)包装环节:①根据产品规格和客户要求,选择合适的包装材料和方式。②包装时要注意保护轮毂,防止其在运输过程中受到损伤。③在包装上标明产品规格、数量、生产日期等信息,以便于管理和追溯。

总之,铝合金轮毂生产环节是决定轻量化目标实现与否的关键环节之一。在铝合金轮毂生产阶段,可以结合预定生产目标与要求,切实做好配料准备、毛坯制造、热处理、机加工、喷涂及检验包装等几个生产环节的工艺参数与要点控制,这样才能全面提升铝合金轮毂生产的质量与效率。

参考文献:

[1]王长军,曾凡伟.汽车铝合金轮毂铸造技术之研究[J].内燃机与配件,2022,42(19):63-64.

[2]张海鹏.汽车铝合金轮毂生产工艺研究[J].内燃机与配件,2020,11(10):51-52.

[3]吴兵华,叶燕飞,郝彬,等.汽车铝合金轮毂的应用与生产探究[J].中国设备工程,2022,23(12):105-106.

[4]张世琪,吴国瑞,黄金,等.浅析汽车轻量化铝合金轮毂的生产工艺[J].内燃机与配件,2022,28(24):76-77.

[5]方宝涛,徐丹.基于ANSYS的汽车铝合金轮毂轻量化设计[J].时代汽车,2023,16(21):119-121.