基于非熔化极惰性气体保护电弧焊的铝合金车身维修研究

(淮安生物工程高等职业学校,江苏淮安,223000)

摘要:基于提高铝合金车身维修水平的目的,本文从焊接工艺视角出发,提出将非熔化极惰性气体保护电弧焊应用于铝合金车身维修中,着重分析非熔化极惰性气体保护电弧焊工艺中焊接速度、焊接峰值电流对焊缝形貌的影响。结果表明,车身焊缝熔深受焊接速度的影响较小,熔宽和清理宽度受此影响较大;熔深受峰值电流变化的影响较小,熔宽和清理宽度受此影响较大。建议车身维修期间,设定TIG焊接速度为10~12mms,峰值电流为180~200A。另外,本文针对TIG焊接在铝合金车身维修中的应用给出了一些指导性建议。

关键词:非熔化极惰性气体保护电弧焊;车身维修;铝合金

铝合金具有导热导电性能强、材料密度较小、强度高、耐腐蚀性好的优势,符合车身加工需求,因而在车辆生产中应用比较广泛。随着我国经济水平的不断提升,汽车行业发展速度不断加快,道路车辆数量逐渐增加,导致交通安全事故时有发生。铝合金车身维修作为交通事故车辆维修的主要内容之一,对焊接技术水平的要求较高。传统焊接工艺在焊缝形貌把控方面有待改进。为此,本文提出运用非熔化极惰性气体保护电弧焊技术,采用试验分析的方式,探究该技术在铝合金车身维修中的应用。

1 试验设备与材料

1.1 试验设备

本次试验搭建铝合金车身焊接信息采集与控制系统,并将其作为TIG焊接技术应用中焊缝形貌把控的依据。试验期间使用到的设备包括焊接子系统、中心控制计算机、送丝子系统、固高端子板、图像采集子系统、运动控制子系统。其中,焊接子系统配备的主要设备有起弧设备、水冷设备、弧焊电源;送丝系统配备的主要设备有送丝控制设备、送丝机;图像采集子系统配备的主要设备有补光灯、图像采集卡、摄像机;运动控制子系统配备的主要设备有固高运动控制卡、三维运动平台。

1.2 试验材料

本次试验选择2022铝合金作为试验材料。该材料具有焊接性能优、抗腐蚀性强、成本较低等优势,是当前车辆生产加工中车身加工的主要材料。本次试验过程中,在焊接期间,向铝合金所处环境内增加氩气,作为焊接保护气体。其中,氩气的浓度为99.99%。

2 试验方法

2.1试验原理

利用TIG焊接工艺对铝合金车身的基板进行空焊。在此过程中,以运动平台的上方作为焊枪固定位置。通过控制三维平台,实现对车身基板的运动控制。本次试验以焊接速度、焊接峰值电流作为变量,探究这两个变量对焊缝形貌的影响。考虑到焊接操作过程中受到的影响因素较多,为了避免这些因素对试验造成干扰,在焊接过程中需要实时监测焊接参数变化情况,只有保证非自变量稳定,才能保证试验结果的可靠性[5]。

2.2试验设计

大量研究结果表明,铝合金焊接影响因素包括保护气体流量、散热、钨针顶端与基板之间的距离等,将与这些因素相关的焊接作业参数作为监测对象[6]。在保证焊接期间其他参数不变的情况下,开展试验测试。本次试验主要分为两部分,分别是焊接速度试验、焊接峰值电流试验。

①焊接速度试验。本次试验以焊接速度作为变量,其他参数保持不变,测量不同焊接速度下的焊缝形貌,包括焊缝宽度和熔深。焊接过程中,焊接峰值电流固定200A不变,保证变量的唯一特性。试验组数为5组,每组焊接速度设置为6mms、8mms、10mms、12mms、14mms。测量不同焊接速度条件下的熔宽、熔深、清理宽度,并绘制变化曲线,以便观察分析。

②焊接峰值电流试验。本次试验以焊接峰值电流作为变量,其他参数保持不变,测量不同焊接峰值电流下的焊缝形貌,包括焊缝宽度和熔深。焊接过程中,焊接速度固定在10mms不变,保证变量的唯一特性。试验组数为5组,每组焊接峰值电流设置为60A、180A、200A、220A、240A。测量不同焊接速度下的熔宽、熔深、清理宽度,并绘制变化曲线,以便观察分析。

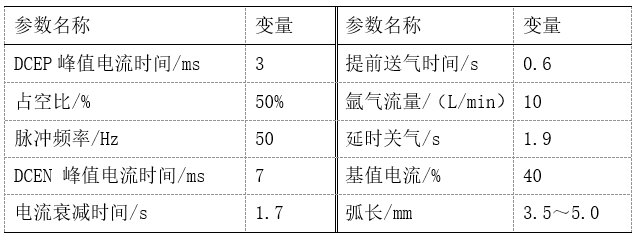

除上述参数外,其余参数在试验中保持不变,设置情况如表1所示。

表1焊接参数设置

如果焊接参数中长度超过了70mm,则以中间位置作为最佳焊接位置,测量清理宽度数值,而后截取横截面,对此处采取打磨处理,而后经过剖光和腐蚀后,测量当前焊缝的熔宽、熔深、清理宽度,记录测量结果,利用数据整理软件,将测量结果以曲线方式输出。

如果焊接参数中长度超过了70mm,则以中间位置作为最佳焊接位置,测量清理宽度数值,而后截取横截面,对此处采取打磨处理,而后经过剖光和腐蚀后,测量当前焊缝的熔宽、熔深、清理宽度,记录测量结果,利用数据整理软件,将测量结果以曲线方式输出。3 试验结果分析

3.1 TIG焊接速度对铝合金车身维修中焊缝形貌的影响

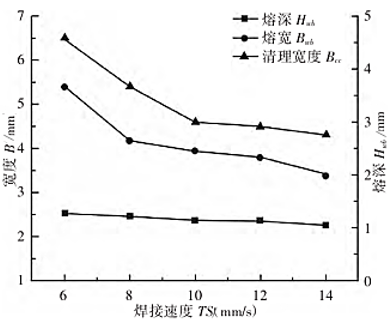

按照试验方案,设置不同的焊接速度,测量车身维修中焊缝形貌的熔宽、熔深、清理宽度,结果见图1。

图1 焊接速度变化条件下的铝合金车身维修中焊缝形貌影响情况

图1 焊接速度变化条件下的铝合金车身维修中焊缝形貌影响情况由图1可知,车身焊缝熔深受焊接速度的影响最小,随着焊接速度的增加,熔深呈现出极小幅度的下降变化趋势,变化幅度在0.5mm以内。相比之下,清理宽度和熔宽两项参数受焊接速度的影响比较大,变化趋势相近,随着焊接速度的增加,数值逐渐减小。其中,在焊接速度为8-12mms时,熔宽变化较小,其他焊接速度条件下,熔宽呈现出较为明显的下降变化趋势。当焊接速度为14mms时,熔宽约为3.3mm。对于清理宽度,焊接速度为10mms是一个转折点,当焊接速度超出该数值后,随着焊接速度增加,焊缝清理宽度下降幅度明显减小。综合考虑熔宽、熔深、清理宽度变化趋势,结合车身维修的焊接速度控制难度和技术需求,建议车身维修期间焊接速度控制在10-12mms。

3.2 TIG焊接峰值电流对铝合金车身维修中焊缝形貌的影响

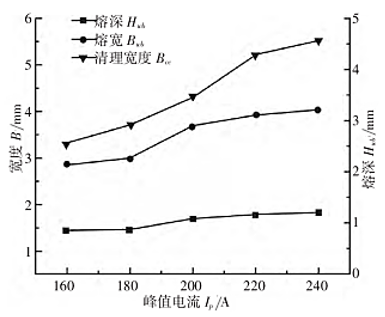

按照设定的试验方法,固定非变量以外的参数数值,在保证单一变量的条件下,测量不同峰值电流冲击下产生的熔宽、熔深、清理宽度,统计结果见图2。

图2 焊接峰值电流变化条件下铝合金车身维修中焊缝形貌影响情况

图2 焊接峰值电流变化条件下铝合金车身维修中焊缝形貌影响情况由图2可知,熔深受峰值电流变化的影响最小,其始终保持在0.5-1.5mm范围内。熔宽和清理宽度两个参数受峰值电流变化的影响较大,均呈现出上升的趋势。其中,清理宽度的上升幅度更大一些。之所以会出现此类情况,主要是原因峰值电流增加引发了氧化膜撞击,阳离子数量大幅度增加,致使阴极的清理宽度逐渐变大。为了保证铝合金车身维修质量,在运用TIG焊接技术时,尽量增加熔深,减小熔宽和清理宽度。从当前变化特点来看,建议将峰值电流控制在180-200A。

4 TIG焊在铝合金车身维修中的应用建议

4.1 焊前清理

为了充分发挥TIG焊的作用,必须做好焊前清理工作。油污、氧化膜、铁锈是金属表面的重要清理对象,一般利用化学机械或者化学试剂清理金属表面。通常情况下,用砂纸、钢丝打磨金属表面,可以有效去除铁锈。如果遇到表面氧化膜破坏问题,需要借助刮刀将其铲除。对于本文研究的铝合金车身,如果焊接处存在氧化膜破坏,或者金属表面出现铁锈问题,都可以运用这些方法加以处理,确保焊接表面无杂质后,开始运用TIG焊工艺焊接车身,以提高维修质量。

4.2 TIG焊接速度控制建议

通过试验分析可知,熔宽、熔深、清理宽度是影响焊接速度的主要参数,需要根据铝合金车身实际情况及维修需求,对熔宽、熔深、清理宽度进行合理取值,在此基础上设定焊接速度范围。本文的试验研究所得结果只能确定一个大概的焊接控制速度范围,无法得到更为精确的速度控制范围。为了提高铝合金车身的维修质量,建议引入软件模拟分析方法,利用软件构建针对某一款铝合金车身的模型,将基本参数代入模型中,经过计算得到焊接速度控制相关数值,经过综合因素分析,缩小速度控制范围。一般情况下,车身模型的构建需要结合力学理论,所以在接下来的研究中,需要加深力学理论与汽修等多项专业知识的融合。

4.3 TIG焊接峰值电流控制建议

从试验结果来看,TIG焊接中峰值电流对熔宽、熔深、清理宽度均具有一定影响,需要尽量增加熔深,减小熔宽和清理宽度。在TIG焊接技术应用中,熔深与技术应用效果呈正相关关系,而熔宽、清理宽度与技术应用效果呈负相关关系,需要收集各项因素信息,合理调整参数数值。本次试验给出了最佳峰值电流范围为180-200A,由于此范围考虑因素较多,预留了一定调节空间。在实际应用TIG焊接的过程中,建议先确定焊接影响参数及环境因素,然后给出不确定因素的控制空间,在此基础上缩小峰值电流范围。目前,模拟应用分析方法在车身焊接分析中的应用较多,模型构建方案较为成熟,可以运用模型构建方法,尝试构建一套以焊接峰值电流为变量的焊接控制模型,根据模拟结果缩小峰值电流范围。

5 结语

本文围绕铝合金车身维修中的焊接工艺展开探究,选择TIG焊接作为研究对象,采用试验分析的方式,探究TIG焊接中峰值电流和焊接速度对车身焊缝形貌的影响。结果显示,车身焊缝熔深受焊接速度的影响较小,熔宽和清理宽度受此影响较大;熔深受峰值电流变化的影响较小,熔宽和清理宽度受此影响较大。建议车身维修期间,设定TIG焊接速度为10-12mms,峰值电流为180-200A。另外,本文针对TIG焊接在铝合金车身维修中的应用给出了一些指导性建议。

参考文献:

[1]杨超,王英君,徐艳利,等.含Sc高强铝合金薄板TIG焊与FSW接头组织与性能对比研究[J].机械工程学报,2020(6):235-242.

[2]张山,魏正英,杜军,等.铝合金变极性TIG焊焊接参数对焊缝形貌的影响[J].机械设计与制造,2020(2):182-185.

[3]张琨,刘政军.固溶处理对7075铝合金同质TIG焊接头显微组织及力学性能的影响研究[J].热加工工艺,2019(3):83-88.

[4]韩国良,王惠苗,刘含伟,等.不同焊接工艺下2219铝合金TIG焊接头性能分析[J].焊接,2019(5):48-51.

[5]马雨晴,王红阳,刘黎明.基于Ni中间层的铝合金与高强钢激光诱导TIG复合焊接[J].中国激光,2019(8):90-96.

[6]韩国良,宋建岭,丁吉坤,等.焊接热输入对2219薄板铝合金焊接接头性能的影响[J].焊接,2020(1):51-54.

收稿日期:2021-10-05

作者简介:张影(1990—),女,本科,助理讲师,研究方向:汽车检测与维修。