基于TIG焊的铝合金车身维修研究

(淮安生物工程高等职业学校 江苏淮安 223000)

摘要:基于提高铝合金车身维修水平的目的,本文从焊接工艺视角出发,提出TIG焊在铝合金车身维修中的应用研究,着重分析该项TIG焊接工艺中的焊接速度、焊接峰值电流对焊缝形貌的影响。通过实验测量发现,这两项因素对焊缝形貌的影响较大,根据测量结果,给出焊接速度、焊接峰值电流设定范围,从而为铝合金车身维修焊接工艺的改进奠定基础。

关键词:TIG焊;车身维修;铝合金

铝合金具有较强的导热导电性能,材料密度较小,强度较好,并且存在耐腐蚀性能较好的优势,符合车身加工需求,因而在车辆生产中应用比较广泛[1]。随着我国经济水平的不断提升,促进了汽车行业的快速发展[2]。道路车辆数量逐渐增加,很难避免交通安全事故的发生。铝合金车身维修作为交通事故处理主要内容之一,对焊接技术水平的要求较高[3]。传统焊接工艺的应用,在焊缝形貌把控方面有待改进[4]。本文尝试提出TIG焊接技术,采用实验分析的方式,探究该项技术在铝合金车身维修中应用的焊缝形貌把控方法。

一、实验设备与材料

1、实验设备

本次实验通过搭建铝合金车身焊接信息采集与控制系统,作为TIG焊接技术应用中焊缝形貌把控依据。实验期间使用到的设备包括焊接子系统、中心控制计算机、送丝子系统、固高端子板、图像采集子系统、运动控制子系统。其中,焊接子系统配备的主要设备有3个,分别是起弧设备、水冷设备、弧焊电源;运动控制子系统配备的主要设备有2个,分别是固高运动控制卡、三维运动平台;送丝系统配备的主要设备有2个,分别是送丝控制设备、送丝机;图像采集子系统配备的主要设备有3个,分别是补光灯、图像采集卡、摄像机。

2、实验材料

本次实验选择2022铝合金作为实验材料,该材料具有较好的焊接性能,并且抗腐蚀性能也很强,成本较低,是当前车辆生产加工中车身加工的主要材料。本次实验在焊接期间,向铝合金所处环境内增加氩气,作为焊接保护气体。其中,氩气的浓度为99.99%。

二、实验方法

利用TIG焊接工艺,对铝合金车身的基板进行空焊,在此过程中,以运动平台的上方作为焊枪固定位置。通过控制三维平台,实现对车身基板的运动控制。本次实验以焊接速度、焊接峰值电流作为变量,对这两个变量对焊缝形貌的影响展开探究。考虑到焊接操作过程中受到的影响因素较多,为了避免这些因素对实验造成干扰,在焊接过程中需要实时监测焊接参数变化情况,只有保证非自变量保持稳定,才能够保证实验结果可靠性[5]。

大量研究结果表明,铝合金焊接影响因素包括保护气体流量、散热、钨针顶端与基板之间的距离等,将与这些因素相关的焊接作业参数作为监测对象[6]。在保证焊接期间其他参数不变的情况下,开展实验测试。本次实验主要分为两部分,分别是焊接速度实验、焊接峰值电流实验。

(1)焊接速度实验:本次实验以焊接速度作为变量,其他参数保持不变,测量不同焊接速度条件下的焊缝形貌,包括焊缝宽度和熔深。焊接过程中,焊接峰值电流固定200A不变,每一组的焊接速度实验中,该参数数值保持不变,从而保证变量的唯一特性。实验组数为5组,每组焊接速度设置情况为:1)6mm/s;2)8mm/s;3)10mm/s;4)12mm/s;5)14mm/s。

(2)焊接峰值电流实验:本次实验以焊接峰值电流作为变量,其他参数保持不变,测量不同焊接峰值电流条件下的焊缝形貌,包括焊缝宽度和熔深。焊接过程中,焊接速度固定10mm/s不变,每一组的焊接速度实验中,该参数数值保持不变,从而保证变量的唯一特性。实验组数为5组,每组焊接速度设置情况为:1)60A;2)180A;3)200A;4)220A;5)240A。

除了上述参数以外,其余参数在实验中保持不变,设置情况如表1所示。

表1 焊接参数设置

序号 参数名称 变量 序号 参数名称 变量

1 DCEP 峰值电流时间 3ms 6 提前送气时间 0.6s

2 占空比 50% 7 氩气流量 10L/min

3 脉冲频率 50Hz 8 延时关气 1.9s

4 DCEN 峰值电流时间 7ms 9 基值电流 40%

5 电流衰减时间 1.7s 10 弧长 3.5~5mm

如果焊接参数中长度超过了70mm,则以中间位置作为最佳焊接位置,测量清理宽度数值,而后截取横截面,对此处采取打磨处理,而后经过剖光和腐蚀后,测量当前焊缝的熔宽数据、熔深数据、清理宽度,记录测量结果。

三、实验结果分析

1、TIG焊接速度对铝合金车身维修中焊缝形貌的影响

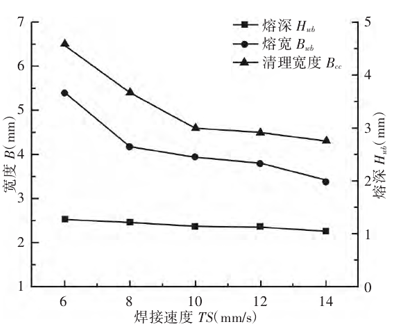

按照实验方案,设置不同的焊接速度,测量车身维修中焊缝形貌的熔宽数据、熔深数据、清理宽度数据,通过结果见图1。

图1 焊接速度变化条件下的铝合金车身维修中焊缝形貌影响情况

图1中,车身焊缝熔宽受焊接速度的影响最小,随着焊接速度的增加,该参数数值呈现出极小幅度的下降变化趋势,变化幅度在0.5mm以内。相比之下,清理宽度和熔宽两项参数受焊接速度的影响比较大,变化趋势相近,随着焊接速度的增加,数值逐渐减小。其中,熔宽参数在焊接速度8mm/s~12mm/s范围内的变化较小,其他焊接速度条件下的熔宽呈现出较为明显的下降变化趋势。当焊接速度为14mm/s时,熔宽约为3.3mm。对于清理宽度,10mm/s焊接速度条件下的参数数值是一个转折点,当焊接速度超出该数值后,焊缝清理宽度随着焊接速度增加的下降幅度出现了明显减小。综合考虑熔宽数据、熔深数据、清理宽度数据变化趋势,结合车身维修的焊接速度操作难度和技术需求,建议车身维修期间控制焊接速度范围10mm/s~12mm/s。

2、TIG焊接峰值电流对铝合金车身维修中焊缝形貌的影响

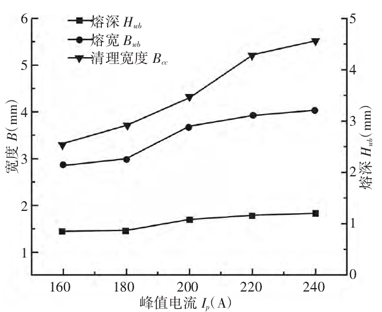

按照设定的实验方法,固定非变量以外的参数数值,在保证单一变量的条件下,测量不同峰值电流冲击下产生的熔宽数据、熔深数据、清理宽度数据,统计结果见图2。

图2 焊接峰值电流变化条件下铝合金车身维修中焊缝形貌影响情况

图2中,熔深受峰值电流变化的影响最小,保持在0.5mm~1.5mm范围内。熔宽和清理宽度两个参数受峰值电流变化的影响较大,均呈现出上升变化趋势。其中,清理宽度的上升幅度更大一些。之所以会出现此类情况,主要原因是峰值电流的增加,引发了氧化膜撞击,阳离子数量大幅度增加,致使阴极的清理宽度逐渐变大。为了保证铝合金车身维修质量,在运用TIG焊接技术时,尽量增加熔深,减小熔宽和清理宽度。从当前变化特点来看,建议控制峰值电流在180A~200A范围内。

总结

本文围绕铝合金车身维修中的焊接工艺展开探究,选择TIG焊接作为研究对象,采用实验分析的方式,探究TIG焊接中峰值电流和焊接速度调节情况下,对车身焊缝形貌的影响。实验结果显示,车身焊缝熔宽受焊接速度的影响较小,熔深和清理宽度受此影响较大;熔深受峰值电流变化的影响较小,熔宽和清理宽度受此影响较大。建议车身维修期间,设定TIG焊接速度10mm/s~12mm/s,峰值电流180A~200A。

参考文献

[1]杨超,王英君,徐艳利,等.含Sc高强铝合金薄板TIG焊与FSW接头组织与性能对比研究[J].机械工程学报,2020,56(6):235-242.

[2]张山,魏正英,杜军,等.铝合金变极性TIG焊焊接参数对焊缝形貌的影响[J].机械设计与制造,2020,348(2):182-185.

[3]张琨,刘政军.固溶处理对7075铝合金同质TIG焊接头显微组织及力学性能的影响研究[J].热加工工艺,2019,48(3):83-88.

[4]韩国良,王惠苗,刘含伟,等.不同焊接工艺下2219铝合金TIG焊接头性能分析[J].焊接, 2019(5):48-51.

[5]马雨晴,王红阳,刘黎明.基于Ni中间层的铝合金与高强钢激光诱导TIG复合焊接[J].中国激光,2019,512(8):90-96.

[6]韩国良,宋建岭,丁吉坤,等.焊接热输入对2219薄板铝合金焊接接头性能的影响[J].焊接,2020(1):51-54.

作者简介:张影,江苏淮安人,本科学历,汽车修理工,助理讲师,研究方向:汽车检测与维修。