关键自由曲面数控加工技术在自动打捆机的应用

(江苏省昆山第一中等专业学校,江苏苏州 215300)

摘 要:自动打捆机在技术设计以及应用过程中,自由曲面数控加工技术起到了十分重要作用,能够有效提升该设备的运行效率和质量水平。本文主要针对自动打捆机中关键自由曲面数控加工技术应用进行分析研究,文章中简要阐述自动打捆机以及关键自由曲面数控加工技术,并对二者的融合应用原则进行分析,同时以具体试验分析关键自由曲面数控加工技术在自动打捆机当中的具体应用。

关键词;自动打捆机;关键自由曲面;数控加工技术

中图分类号: 文献标志码:A

现代化机械设备生产和技术优化时,为了进一步满足社会发展对于设备基础生产力要求,自动打捆机在实际运行模式以及生产技术设计过程中,需要充分体现出自动化特点。为此技术人员积极引进关键自由曲面数控加工技术,确保设备生产工艺水平得到有效提高。目前,农业在生产和种植环节上逐渐使用自动打捆装置,从而完成作物收割打捆,实现农业的自动化生产。为此技术人员需要充分利用关键自由曲面数控加工技术,实现其自动化工作流程控制,确保工艺有效实施。

1 关键自由曲面数控加工技术概论

关键自由曲面数控加工技术从本质上,主要利用自由曲面加工原理与数控编程技术结合,从而完成自动打捆机智能化生产模式,为此该技术主要应用在造船、汽车、家电、机械制造等领域。自由曲面加工工艺主要包括曲面造型、曲面光顺、轨迹规划以及数控编程等相关方面,为此技术人员需要根据不同领域选择适合的操作技术。

2 自动打捆机应用

自动打捆机是当前农业生产建设中应用的重要装置,主要利用机械化生产实现农作物秸秆打捆生产等工作,为此该技术应用水平以及设备内部结构合理性,直接影响农作物生产质量与效果。

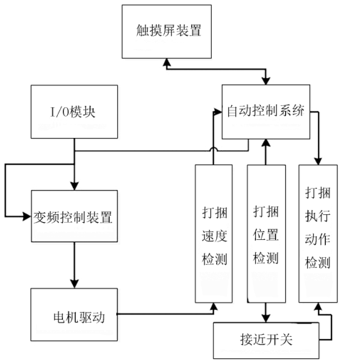

自动打捆机主要由I/O模块、变频控制模块、电机驱动系统、自动控制系统和触摸屏装置等构成,如图1所示。其中,I/O模块主要完成数字信号转换,实现系统的信息模拟转换控制。电机驱动模块是机械动力装置,实现打捆装置的工作控制。变频控制模块主要实现对机械装置的工作速度控制,确保系统良好运转。自动控制系统是打捆机的核心控制系统,主要实现打捆速度检测、打捆位置检测以及打捆动作实施操作等多方面功能,并且利用系统自动管理控制模式,进一步针对农作物秸秆打捆工艺进行优化和改革,保证打捆工作正常运转。

在自动打捆机工作过程中,由于内部结构各个环节和机械零部件需要具有高精准运行模式,进而能够完成对打捆工作的合理化控制,确保农作物打捆工作水平。因此,在实际打捆机装置加工过程中,利用关键自由曲面数控技术能够完成整体的工作控制,能够最大程度提升技术应用效果。

图1 自动打捆机构成

3 关键自由曲面数控加工技术在自动打捆机应用原则分析

首先,关键自由曲面数控加工技术实施过程中,为了进一步保证该技术能够科学、合理的提升打捆机加工精度,所以实际开展数控工艺设计以及应用环节上,需要严格遵守安全性和稳定性原则,确保自身加工安全,不出现加工事故,也有利于施工质量的有效管控。

其次,在关键自由曲面数控加工技术应用过程中,应该注重应用高精度原则。由于关键自由曲面数控加工技术与传统加工技术相比较,其主要区别则是对生产高精准水平的基础要求,所以自动打捆机进行优化时需要引进全新技术,保证加工效果和质量水平。

4 关键自由曲面数控加工技术在自动打捆机中具体应用

对于打捆机装置来说,想要有效提升工艺生产水平,就需要深入探索关键自由曲面数控加工技术应用,为此本次研究针对现有自动打捆机运行模式和数控加工技术进行全面分析和探索。

4.1 打捆机装置的运行介绍分析

本次试验中自动打捆机所选择的设备主要为普通类型运行设备,所以其装置的工作运行参数主要包括以下几点内容;①打捆机运行速度为4~6.5km/h。②其打捆工作宽度1.2~1.8m。③打捆机工作效率0.32~0.45h㎡/h。③打捆成捆率90%以上。④打捆作物长度最为280~1350mm。⑤打捆可靠度为95%以上。

4.2 关键自由曲面数控加工技术应用分析

关键自由曲面数控加工技术应用中,主要包括模型建立、数控加工关键自由曲面误差补偿、数控加工计算等多方面内容,以上相关区域可以确保技术更加合理,提升操作效果。

(1)关键自由曲面加工模型建立。在数控加工工艺实施过程中,完成三维模型建立非常关键,利用模型建立完成实际的加工工艺控制分析,实现加工精准控制。在实际的数控加工工艺实施过程中,主要是利用拟合精度分析,完成曲面以及曲率变化的控制,同时需要完成加工部件的直线段与圆弧段的实际加工控制。在模型建立时,其主要利用STWP-NC接口与CNC系统完成曲面加工以及误差控制,在其具体的接触控制过程中完成位置道具的调整和控制,如在实际的模型精度控制,其能够完成数控加工参与高度的有效控制,确保技术应用更加精准,提升打捆机部件加工精度[1]。

(2)完成数控加工处理也是非常重要的工艺环节,其处理过程中,主要完成各操作工序的实际控制,确保技术应用更加合理。①完成插补精度控制,利用三维模型以及函数模型实际控制完成对插补精度的合理应用控制,最大程度提升技术的应用效果,也能够实现对打捆机部件加工精度优化提升。②完成道具轨迹规划。在自由曲面数控加工技术应用过程中,也完成道具轨迹的合理规划,实际的技术应用时利用其数控技术完成道具几何形状、刀轴之间夹角、切削行距等工艺控制。在实际的轨迹规划过程中,其自由曲面数控加工技术主要使用等残留高度法完成轨迹规划。③完成快速加工,利用数控加工技术能够完成打捆机关键自由曲面快速加工,实现工艺技术应用效果管控,具体的工艺应用过程中,主要包括全局干涉、过切、欠切、曲率不连续、间隙等相关工艺,完成高速加工,实现生产[2]。

(3)在打捆机装置应用自由曲面数控加工技术过程中,完成切削误差控制也十分重要,对于工艺的实施有重要的作用,有利于其工艺实施效果提升。自动打捆装置应用中,其各项工作参数需要完成高精度控制,实际的精度实施中,其误差和补偿工作就是为了提升打捆机装置的运行精度。①完成数据测量,其切削误差控制的首要环节就是完成误差测量,针对当前的误差状况展开实际的测量工作,针对曲面加工的各项参数进行测量。②完成点平滑处理以及坐标化处理,利用坐标化处理实现对误差的分析。③完成曲面拟合分析,利用拟合精度完成对曲面精度控制,最大程度上提升误差控制。④球面半径补偿,针对曲面内的球面半径进行补偿,完成球面精度控制。⑤完成曲面合理匹配,实际的曲面精度控制过程中,针对曲面的匹配进行实际的精度控制,也能够最大程度上提升曲面控制效果。⑥误差分析以及路径补偿。通过一系列的切削误差操作控制,完成对误差的精准控制,提升路径补偿效果。最后完成误差补偿与数控加工。在误差补偿实施中,其误差补偿应该做好合理的控制,在整个数控工艺中,对误差补偿进行操作程序编制,实现对工艺误差的实际控制[3]。

4.3 数控加工工艺具体试验分析

在本次打捆机装置加工分析中,完成了对加工试验的整体分析,针对XX自动打捆机装置进行数控加工操作设计,确保数控加工实施更加有效。在本次试验过程中,建立了数控加工实时监控系统完成自由曲面加工实时监控,在实际的监控工艺实施时,其实际的监控模块为CNC控制装置、伺服驱动装置、加工核心工程、进给速度管控、传感装置、RBF控制模块、检测装置应用等检测流程,针对整体的数控加工工艺应用实现对加工的合理管控,确保技术加工实施更加有效,也能够最大程度上提升加工效果。在本次打捆机关键自由曲面加工试验中,针对切削长度、空刀路径、加工时间等内容进行具体的监控以下是拟优化数控加工法、平行铣法以及直线加工法的加工试验分析(表1)。

表1 关键自由曲面数控加工不同刀具路径下的指标对比

路径名称 切削长度(mm) 空刀路径(mm) 加工时间(min)

拟优化数控加工法 1546.11 86.11 3.88

平行铣法 1788.32 181.51 4.31

直线加工法 1822.58 245.31 4.71

5 结束语

通过具体的试验对比发现,在实际数控工艺应用过程中,拟优化数控加工法的加工工艺效果最为良好。在当前关键曲面数控加工技术实际应用过程中,通过数控曲面加工技术的合理应用,能够完成对打捆机装置实际的高精度加工,对于系统加工实施有重要的作用。

参考文献

[1]林源.自动打捆机的关键自由曲面数控加工技术应用[J].农机化研究,2019,41(4):223-227.

[2]闵林锋.关于数控加工技术在机械设计的应用[J].中国机械,2020(14):14-15.

[3]韩樑.现代机械加工中数控技术的应用研究[J].中国金属通报,2019(4):191,193.

作者简介:杨国庆(1985—),男,江苏昆山人,补充学历!讲师,主要从事数控加工技术及机械专业教学工作。