车削梯形螺纹切削用量的优化设计

摘要:高精密的仪器需要高精度的零件,梯形螺纹是最常用的传动螺纹,被广泛的应用在工业机械制造中,数控加工人员必须正确掌握梯形螺纹加工切削用量确定的基本原则,不断优化设计参数,才能切削出满足质量要求的零件。

关键词:车削;梯形螺纹;切削用量;数控

梯形螺纹是最常用的传动螺纹。牙型为等腰梯形,牙型角为30°[1]。为了确保切削出的螺纹满足设计的需要,需要重点考虑加工时切削用量的选择,这不仅影响数控机床的零件加工效率,而且直接影响产品的质量[2]。因此,根据切削用量的选择原则,设定参数,结合CAD/CAM软件,设计数控模型,对切削量进行控制和优化,才能加工出优良的螺纹件[3]。笔者结合工作实际,以30°角的梯形螺纹为例,认为工作的前提是要合理选择切削用量,然后通过设计变量参数,确定目标函数,通过数控程序来实现车削梯形螺纹切削用量的优化设计。

1.数控加工切削用量的确定

(1)切削深度(ap,mm)。在加工时需要考虑粗加工和精加工不同阶段的切削深度问题,粗加工时要考虑给精加工留下一定的加工余量。如果切削精度不高或者切削深度不大,可以考虑一次成型,一方面可以缩短加工时间,另外一方面可以减少替换刀具消耗的时间,提高加工效率。

(2)切削宽度(L,mm)。在实际生产中,切削宽度与刀具直径成正比,与切削深度成反比。考虑成本因素,往往设定宽度为刀具直径的0.6至0.9倍。

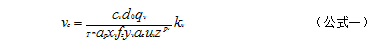

(3)切削速度(Vc, m/min)。切削速度Vc的大小主要取决于加工材料,不同的材料在切削时采用的速度不同。切削速度很大程度上决定了零件的加工时间,在切削精度不高的情况下,可以直接调节切削速度一次成型,如果精密切削,则需要设计切削速度,分步骤分层次进行切削,在切削过程中,要注意切削程度,在进行过程中可以根据实际需要调整切削量和切削速度[4]。查询《切削手册》可知,确定切削速度可以通过公式一计算得到。

(4)主轴转速(N,r/min)。主轴转速要和切削深度、切削宽度和切削速度相结合来确定。查询《切削手册》,确定机床主轴转速,可由公式二计算得到。

2. 设计变量

优化设计的目的在于一次成型,快速实施切削,在合理选用切削量的同时,保证切削速度。为了达到良好的车削效率,就得减少走刀次数,争取一次性走刀,切削到符合参数要求的范围内。由于机器本身有一定的误差,因此对零件的加工精度会有细微的影响,所以,粗切削着重是为了降低精密切削在粗切过程中消耗的时间[5]。为了更快更好的实现这个功能,往往建立数学模型,采用数学函数,调整各个参数来控制机床。目标函数的选取和参数的设定很大程度上决定了切削成败。

3.目标函数

优化的目标应和生产企业需要完成的技术经济指标一致。在机械制造行业中, 生产的技术经济指标主要有质量、成本、生产率等。人们总是希望在保证加工质量的同时, 尽可能地降低加工成本, 提高生产率。 加工成本和生产率都和切削用量密切相关。 因此, 以最小工艺成本为优化准则, 把加工成本和生产率作为切削用量优化的目标函数, 符合生产的实际需要。

4.实际操作

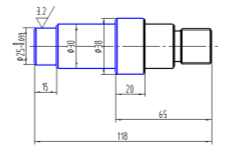

以加工一个台阶轴为例,此螺杆参数为查表或计算d=φ24,d2=d-0.6495P=φ23.026,参数如图1所示。

图1 台阶轴尺寸示意图

螺纹总背吃刀量ap=h=0.54P=0.81mm。合理分配螺纹加工余量。(一般粗车ap:0.10~0.50;精车ap:0.01~0.10 。)以具体操作实例,见下表1所示。

表1 不同加工内容采用的刀具及材料参数表

5. 结束语

切削用量的优化问题实质上是一复杂的非线性规划问题, 随着数控机床在生产实际中的广泛应用,数控编程已经成为数控加工中的关键问题之一。提高对机床的认识,通过对目标函数参数的调整,来加工各种机械零件,充分发挥数控机床的优势,提高企业的经济效益和生产水平。

参考文献:

[1] 葛建华,霍义丹. 梯形螺纹成组丝锥的设计及制造[J]. 金属加工(冷加工). 2016(22)

[2] 车晓红,葛文军. 浅析梯形螺纹加工[J]. 装备制造技术. 2013(11)

[3] Huajun Cao, Hongcheng Li,Haiqin Cheng,Yi Luo,Ruixue Yin,Yongpeng Chen. A carbon efficiency approach for life-cycle carbon emission characteristics of machine tools[J]. Journal of Cleaner Production . 2012

[4] 杨雪玲,李晓静,主编.金属切削原理与刀具[M]. 西北工业大学出版社, 2012

[5] 李聪波,崔龙国,刘飞,李丽. 面向高效低碳的数控加工参数多目标优化模型[J]. 机械工程学报. 2013(09)