宏程序在梯形螺纹数控车削加工中的应用

摘要:在各种各样的传动装置当中梯形螺纹均有着极其广泛的运用,其可实现更加精准的动力传递与运动,尤其是在进行较大扭矩传导或是在一些较大型设备中有着较为广泛的应用,因此对于精度性有着较为严苛的要求。本文将就梯形螺纹数控车削加工的技术难点展开了具体分析,探讨了对梯形螺纹的加工工艺方法,并结合宏程序的应用,探索出了一种应用宏程序在数控机床上加工梯形螺纹的方式,大幅度提升了梯形螺纹的加工精度与效率,实现了对梯形螺纹的数控加工。

关键词:宏程序;梯形螺纹;数控车削;应用

据有关调查研究表明,数控机床出现停机故障超过有30%左右的原因都是数控编程的不及时,这也便体现出了数控编程的效率将会对数控技术的发展与应用产生直接性的影响。目前数据技术的快速化发展,数控系统可提供以一种具有变量、表达式、逻辑判断及详细业务流程的宏程序来充当数控编程的拓展功能。其不单单能够满足于一般编程所难以实现的功能,同时还可实现对加工流程的大幅度精简,极大的促进编程效率的提升。

一、概述

一般所加工的梯形螺纹大都具备由宽度大、深度较深、导程大等特点,若采取常规车削加工方法,所应用到的刀具和牙型完全相同,由中部下刀,逐次切削,若所应用的切削力较大,便会导致工件变形情况的出现,甚至还将致使刀具严重受损,并且在进行不同宽度的螺纹加工时所应用到的刀具也应有所区别。若是采用数控车床加工方式,便可采用宽窄程度较为接近的刀具实施逐层切削,左右分别进给,也就是先从横向位置下刀,之后再从纵向位置下刀,在完成了一层的切削之后再继续下刀,直至切削至牙底,最终采取两侧面精细加工的方式。应用这一方式所耗费的切削力量较小且表层质量优异。而若是将数控车床加工方法应用在梯形螺纹的加工中,则又会面临着程序编写繁杂,且在刀具、螺纹长度、螺距、公称直径、牙宽等其中任意一项变量产生改变之时,都要重新进行程序的编写,因此也就会导致加工效率低下且流程复杂。为了妥善处理好这一问题,可采用数控机床所提供的用户宏编指令功能来实施编程操作。在本次研究中将具体针对梯形螺纹的加工,由加工方式着手,应用宏指令实施编程,极大的精简了加工流程,为梯形螺纹的加工创造出了一种更加便捷的加工方式。

二、梯形螺纹的加工工艺分析

(一)加工方法

在进行梯形螺纹的加工过程当中,大都是选用高速钢材质的刀具来实施低速车削,方法具体包括了斜切法、车槽法、直切法、左右切削法等四种,现具体分析如下:

1、斜切法

这一方法普遍适宜被应用在加工螺距范围在5~11的梯形螺纹当中。在实际加工操作的过程中,螺纹车刀顺着牙型角的方向斜向切削到牙型内部。应用这一方法进行梯形螺纹的加工其车刀将仅会在单边刀刃处切削,相应的刀尖受热情况也将有所转好,废屑清理排除也将更加流畅,不会再轻易出现“扎刀”情况。这一方法在应用数控机床时可借助于G76指令来达成。

2、车槽法

在加工的梯形螺纹螺距大于8mm的情况下均可采用车槽法。此种切削方法的具体操作流程为:首先应用切槽刀进行开粗操作,而后借助于梯形螺纹刀来对螺纹的两侧面进行精细化加工处理。鉴于对刀以及换刀的操控难度相对偏大,因而这一方法在实际的数控车床编程和加工上均存在较大的难度挑战。

3、直切法

应用直切法进行梯形螺旋的切削方法极其简便,且编程操作十分简便可被广泛应用于刀具材料与质量均相对较为良好,同时还要确保所加工螺距不超过5mm的梯形螺纹中。在加工过程当中,车刀刀头的宽度必须要和梯形螺旋的底槽相一致,刀具顺着横向位置进刀,车刀Z向不运动,车刀间歇进到牙深处位置。这一切削方法在数控车床上的应用可借助于螺纹循环加工指令来达成目标,然而应用这一方法在进行梯形螺纹加工时 ,其车刀三刃均进行切削,很容易便会造成废屑排出受阻,切削的力量以及热量在短时间内急剧升高,刀尖磨损严重;在刀尖逐渐逼近螺纹槽底部位时,很容易会导致扎刀、蹦刀等情况的出现。

4、左右切削法

在应用左右切削方法进行梯形螺纹的加工处理时,刀具会顺着牙型外轮廓位置朝着左右交替间隙切削到牙型内部。这一加工方式最为突出的一项特征即为,其是采用刀具的两侧刃互相交替进行切削,可更为显著的降低刀具的受损程度,左右切削法也便因此而得名。需要注意的是这一切削加工方法还必须要应用到宏指令编程方可操控。

(二)方法优化

通过对以上四种梯形螺纹加工方式的对比分析之后可发现,斜切法、车槽法、左右切削法均能够在一定程度上降低甚至是完全杜绝三刃同时切削的情况,由此也便能够确保刀尖的磨损情况得到有效改善,在进行废屑排除时也更加畅通,能够极大的规避振动与扎刀情况的出现,大幅度提升了刀具切削参数,保证了对梯形螺纹较高的加工质量水平。然而要想十分熟练的掌握以上三种车削方式也要面临着较大的难度挑战,且操作起来较为复杂,因此还有待进一步的改进、优化。为同时提高车削质量与效率,可将直切法与左右切削法相结合起来,并以此来形成“分层切削法”,利用这一方法实施梯形螺纹切削加工处理,可大幅度改善梯形螺纹在加工过程中的各种问题缺陷。

三、梯形螺纹宏程序编制

数控系统宏程序可允许在编程阶段对变量予以设置,同时还可就变量实施算数及逻辑运算处理,在程序在开展条件转移与循环操作处理,加强对刀具的控制精确性以加工出形状更加复杂、性能更加优异的零件。

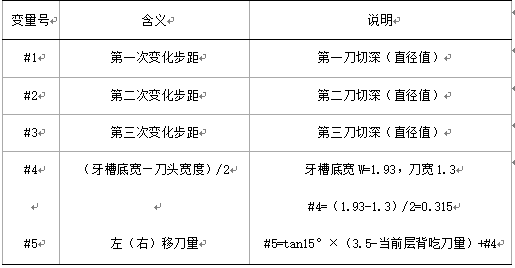

在本次研究中加工梯形螺纹的变量如下表1所示。

表1变量及其含义

此外还应重点加强对以下几个方面的重点关注:

1)为确保高质量的加工水平,还需在进行梯形螺纹加工时对于程序当中的宏参数及时做好测量与修改,以便实现对其精度的有效控制。

2)在对切削用量进行调节亦或是进行刀具更换时,仅需将程序当中#4、#5参数进行调整即可。

3)在进行多种不同螺距的梯形螺纹加工时,仅需将宏程序内的X、Z等参数进行调整即可。

4)因在低速切削时所采用的是高速钢刀具,所以主轴转速不宜过高。

结束语

总而言之,通过应用宏程序编程能够大幅度提升工厂批量化生产效率,特别是在进行梯形螺纹亦或是蜗杆的生产中采取分层数控车床加工不但可大幅度提升加工效率,并且也可在一定程度上减小对刀具的耗损,同时可促使梯形螺纹达到更高的精度。这一加工方法不但可被广泛应用在梯形螺纹与蜗杆的加工过程当中,其对具备同轴螺旋特征的分类旋转类零件均有一定的实践应用价值。

参考文献:

[1] 王思忠,刘锦武.宏程序在梯形螺纹加工中的巧妙应用[J].现代制造技术与装备,2013,(5).

[2] 计小辈,王丽敏,王卓群等.多头大导程梯形螺纹数控加工方法研究[J].制造技术与机床,2013,(8).

[3] 林俊生.浅谈运用宏程序在数控车床上加工梯形螺纹[DB]. https://www.kj009.net.

[4] 张长红.浅析用宏程序加工梯形螺纹的方法[J].科技资讯,2015,13(1).

[5] 陈廷堡,王新国.浅谈用宏程序车削大螺距梯形螺纹[J].中国科技纵横,2015,(13).