汽车传动轴的轻量化设计

(江苏省吴中中等专业学校 江苏苏州 215104)

摘要:科学技术更新与发展的速度不断加快,汽车制造与设计技术也得到了迅速的发展,在汽车领域中,从以往只注重安全的理念逐渐过渡到节能、环保、智能于一体的多功能方向发展,同时也受到了社会各界的广泛关注。经过长期的研究得出以下结论:通过合理减轻汽车结构重量,同时提高整体结构及部件的安全稳定性是改善汽车性能的重要手段,也使得轻量化材料得到广泛应用,低碳微合金钢具有良好的耐冲击性以及疲劳高强度,受到了高度关注。轻量化技术也在汽车钢车身、发动机、传动轴以及悬挂件等多个方面被广泛应用,而契合传动轴部件相对更少,也让其成为了薄弱环节,文章通过对汽车传动轴相关概念进行了分析,并进一步探究了汽车传动轴的轻量化设计方案。

关键词:汽车;传动轴;轻量化;设计方案

前言:数据显示,汽车自身的质量以及整体架构在减少10%情况下能够有效节约7%的燃油,随着技术的不断更新,可使用多种轻质材料都可以达到汽车轻量化的目标,如铝、镁等材料,通过优化设计,从而达到改进汽车结构零部件的目的。文章通过一系列手段与计算方法,对汽车传动轴结构强度进行优化,从而达到传动轴质量最小的目标,逐步实现汽车传动轴轻量化设计的终极目的。

1、汽车传动轴简述

1.1、概述

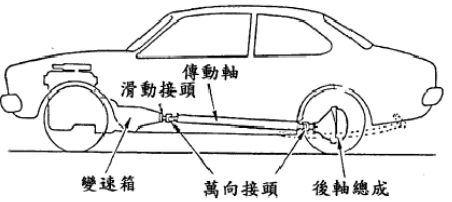

汽车结构当中,传动轴为圆形的可移动配件,主要作用是连接不同部件并完成装配,大部分传动轴主要材料为合金钢管,其整体质量较轻,抗扭性良好。其能够确保扭矩平稳传递,使得汽车能够安全行使,传动轴是汽车系统当中不可或缺的重要组成部分,近年来,也对传动轴提出了更高的综合要求,确保扭转永久不变形,传动轴管不仅强度要符合要求,其精度和工艺技术也直接关乎着结构性能[1]。

图1 汽车传动轴总成示意图

1.2、传动轴的基本构成

绝大多数的汽车传动轴主要包含了轴管、十字轴以及万向节等多个部分,万向节主要是利用花键和空心轴管进行相连,伸缩套能够对变速器和驱动桥的距离合理控制,从而确保其符合实际要求,促进汽车的平稳运转。万向节只有使得变速器输出轴与输入轴两者间是等角度转动,才能够保障汽车行驶平稳性,也能够体现出万向节能够传输动力,促进汽车行驶。整体来看,汽车传动轴当中的十字轴、突元叉以及轴承等共同构成万向节结构,后轮驱动汽车主要是由万向轴共同连接,这样可确保主减速器轴与变速器两者间动力的有效传递。万向节作为传动轴系统当中的关键组成部分,前轮驱动汽车,万向节和变速箱相连,后轮驱动汽车在运行过程中,悬架一般是变形状态,驱动轴与变速器之间存在相对运动,这样无法达到直线传递,其他的相关部件也可能会存在该情况,为了有效改善以上状况,就需要确保动力装置能够正常有序传递,而万向节传动发挥了重要的作用。其主要作用是当角度发生变化状态时进行动力传递,十字轴由包括了轴向固定件、轴承总成、叉形零件等部分,滚针轴承轴向固定件主要是一些比较小的部件共同组成,如螺栓、锁片、压板等小型零部件。万向节主要是由中碳钢等材料制造而成,变速箱与驱动桥连接,突元叉很多时候也可以连接其他传动轴。汽车传动轴系统可以与其他系统相连,如万向节主要是连接变速箱与减速器的,各个零部件之间可相互传递驱动,从而确保汽车能够稳定运转,这也让汽车传动轴逐渐成为可变性质的过桥装置。各类汽车因车型以及发动机等各不相同,也让汽车传动轴中的零部件数量以及整体构成不一致。

2、汽车传动轴的轻量化

数据显示,汽车结构自身的质量如果减少10%,能够有效节约7%-8%的油量,按照这样计算,当汽车自身质量减少100千克左右质量,燃料成本会减少大约20%。汽车作为快速发展的领域,轻量化已经成为了主要发展趋势,可通过铝、镁等材料,对其局部以及结构进行优化设计,使得车身更薄,从而减轻汽车自身的质量。传动轴作为汽车非常重要的安保系统,也是传递动力的重要媒介,可以持续高效的输出动力。传动轴管则是实现轻量化最为重要的部分,传动轴管的质量要求是非常高的,其必须具备很好的精度,且表面的伸长率、强度、以及强度、焊缝质量等要求都非常高。且现有的汽车传动轴所使用的钢材强度基本上都小于480MPa,也不具备减薄壁厚的条件,因此,无法实现传动轴轻量化。也能够看出汽车自身重量减轻,同时提升个部件安全性是最为有效的方法,也使得轻量化材料得到了广泛的应用,而微合金具有良好的刚性与耐冲击性,且疲劳强度也比较高,汽车制造厂也将该技术广泛应用于车身、覆件、发动机、悬挂等多个方面,但是在汽车传动轴方面的应用相对较少,也让其成为汽车制造生产环节中比较薄弱的环节,在今后的研究与发展过程中必须要引起高度重视[2]。

3、汽车传动轴结构轻量化设计及优化

传动轴主要包括了两个部分,并在中间部位使用螺栓连接,充分利用现代化设计理念以及软件进行分析与验证,同时对其结构进行优化改进。通过对两种结构型式加以对比,改进之后优点主要体现在以下方面:首先是结构使用的支撑方式存在不平衡量,且平衡状态与装车实际状况相一致,经过补偿校正面后,可有效避免单独平衡,由于中间位置比较近,会互相影响,可避免因连接部位出现松动,从而造成的各种问题。使用支承平衡技术,有效减少了噪声以及振动等现象,尤其是对转速、噪声等要求都很高的车型,传动轴的改善效果非常明显。改进型结构在应用后,连接滑动交叉逐渐替代法兰连接,车身结构重量也明显减少了1.2kg左右,同时节省了4条螺栓,使用一个螺母固定,连接也更为可靠,整体结构更为简化,装配效率也大大提升,同时节省了原材料。经过大量的应用和实践,经过计算,汽车车身重量减轻,在节省螺栓的同时,也节约了成本,创造了更大的经济效益与社会效益[3]。

4、轻量化设计在汽车传动轴中的实践应用

4.1、端面齿连接法兰创新优化

随着科学技术的快速发展与更新,我国也与美、日、德等国家先后进行了交流与探究,深入考察,积极借鉴先进的制造技术和系统,端面法兰带交叉细齿花键传动轴的开发与利用是目前所面临的重难点问题。在具体开发环节中,结合当前国内商用汽车严重超载等实际工况,以及专用车的特殊性要求,传动轴零部件存在的问题等,使用CAD辅助开展设计工作,密切关注不同连接部件之间的强度以及配合等方面问题,对速度突变、扭矩交互作用等各种问题,进行了应力分析以及试验,结果显示各项结果都符合设计要求。在实际制造环节,同时还使用了目前比较先进的CAM制造技术,从而保障各类设计指标能够更加精准的实现,技术参数在合理控制范围之内[4]。

表2 不同形式法兰参数对比(kg)

下料重量 锻件重量 成品重量 材料利用率

端齿法兰 8.5 8.234 6.1 73%

10孔法兰 13.7 11.57 7.45 55%

4.2、拓扑优化

拓扑优化环节中,首先需要构建模型,之后再利用搜索优化的方式保留主要环节,减去一些不重要的环节,从而实现结构的优化,和传统的优化方式相比较更为简便,传统优化设计环节,尺寸以及参数都是非常重要的参考标准,而拓扑优化过程中,则对结构、材料特性、荷载等百分比进行明确便可。当前,变密度法是最为常用的方式,并且得到了广泛的应用,拓扑优化之前应当明确整个计算过程,对方法及软件进行优化,并构建数据空间用于设计,之后再对数据空间划分,设置具体的优化目标,同时完成计算环节,得到结果,并对结构综合分析,当结果存在不合理情况,应当对参数进行优化,并重新划分网格,当计算结果相对合理,则需要对结果进行分析。文章充分利用软件构建3D模型,并利用拓扑算法从而达到传动轴优化设计的目的[5]。

4.3、三维模型的构建

汽车传动轴主要包括了万向节、十字轴以及轴管等各部件,首先要结合传动轴总成具体设计要求完成数据采集,之后再根据具体的尺寸以及结构构建3D模型,针对传动轴总成各部件的具体安装位置以及自由度完成装配,从而形成比较完整的传动轴系统。通过对模型进行分析与简化,使用更加简便的网格划分,同时设置具体的优化参数,首先,应当采用柔度更小的为主要目标,并设置约束比的上限20%,并构建传动轴拓扑优化模型,将上述相关数据输入进软件中进行综合分析,经过迭代之后获取传动轴拓扑优化结果。相同受力工况之下,可对传动轴优化前后强度进行全面分析,能够得出经过优化之后,汽车的传动轴力学性能有了很大的改善,同时对比其性能参数,传动轴自身总质量也明显减少20%,并且各项性能参数明显优化改进[6]。

4.4、传动轴轻量化设计常见的方法

目前汽车传动轴轻量化设计过程中,常见的方法有以下几种:首先是结构优化,也就是对传动轴的各个零部件进行二次设计与改进,从而逐步达到零部件薄壁化的目的,同时使用CAD、CAE等现代化手段进行设计,逐步实现轻量化设计的目标。其次,还可以使用当前最为先进的工艺技术,如激光拼焊、切割以及液压成型等一系列手段进一步提升实际制造精确度,并实现结构轻量化。再者,还可以使用一些高强度的材料,如铝、镁等,这些强度高且质量比较小的材料,能够全面替代传统的材料,从而逐步实现轻量化的最终目的。结构优化主要包括了尺寸、形状以及拓扑等方面,其中尺寸优化主要是对浮动尺寸慢慢参数化,并科学设置浮动范围,并对尺寸完成排列与组合,并选择更优的方案,形状优化主要是从材料的外形方面入手,以此为方向,在减轻重量的同时,确保其外形美观,拓扑优化则是在特定区间范围之内,对产品材料进行合理布置与优化,并对多种方案进行对比,从而确定最佳方案。经过分析对比可得出,拓扑优化方案使用范围更加广泛[7]。拓扑优化主要是针对实际的荷载情况以及相关参数等方面因素,对材料分布进行优化,针对物体的结构形态,主要可从以下方面入手:首先是材料离散化,使其形成不同的单元,分别进行计算之后再相加,还有便是材料连续化,也就是对整体进行划分,并结合算法进行保留与去除,可使用不同颜色进行区分,在根据具体仿真结果以及实际经验,被保留的便是最佳方案。拓扑优化的方法也比较多,其中变密度法则是非常具备代表性的方法,单元相对密度可充分反映材料密度与特性之间的关系,其还能够优化目标,并通过构建目标函数,优化特征值,通过对设计变量数值大小加以改变,并设置上下线,从而获取最优解[8]。

4.5传动轴结构分析与优化

传动轴是汽车的主要部件组成部分,其主要是由前后传动轴共同组成,研究表明,该类型传动轴有着很大的优化空间,所以,对其进行轻量化设计是非常关键的。首先,可以对三维模型加以简化,这样也能够有效提升有限元分析可行性,确保在符合实际情况的基础上去除其中质量较小以及相对复杂的零部件,如螺纹、垫片等,再结合以上原则,构建装配模型。研究表明,传动轴的万向节叉以及凸缘叉是主要的设计环节,结合实验数据可得出,凸缘叉两侧壁与中心应力比较小,材料也比较多,需要进一步优化,花键轴叉的齿部应力也比较小,可通过减少齿数的方式,减轻重量,因最大应力比较小,可通过减少孔壁材料的方式进一步实现轻量化,可有效优化各部分结构[9]。

4.6、轻量化设计结果

经过不断的研究与分析,已经开发到了第三代,并得出以下结论:使用新型设计理念与工艺技术,端面设计存在弓形空腔,并且侧面具备加强筋,结构更加独特,通过对比,可知:单件重量减轻约4.3kg,成品重量减轻1.25kg,强度明显提高,且总成重量明显减轻2.53kg,有效节约了实际材料成本。其次,加工部位有所减少,效率大幅提升约40%,节省了能源,同时也降低劳动强度,提升了实际生产效率。整车装配过程中,能够有效节约4-6个螺母、螺栓等,且螺栓之间具备一定的连接作用,但是却不受剪切力,改变了以往螺栓与法兰之间的摩擦力及传递扭矩,这样也能够有效避免出现螺母松动的情况,且大大降低了事故的发生率[10]。

5、结束语

轻量化设计已经成为了汽车传动轴研究的主要方向,并且得到了全面贯彻落实,同时也取得了卓越的成果,传统设计只是从荷载方面进行考虑,利用结构布局的方式逐步实现降低局部应力应变以及疲劳损伤严重程度,但是在具体应用环节中承受大量荷载,强度在变化的同时也存在一定的损伤,结构强度也会不断增加。在结构设计环节中,充分考虑到该强化效果,则可以在传统优化的前提下,获得更加显著的轻量化空间效果。随着技术的快速发展与更新,轻量化设计覆盖范围也将会进一步扩大,并且逐步达到最佳效果。

参考文献:

[1]徐洪慧, 郑松林, 冯金芝. 基于低载强化特性的汽车传动轴轻量化设计[J]. 上海汽车, 2019(10):4.

[2]魏春梅, 杨畅, 严学涛. 重载汽车传动轴的拓扑优化与轻量化设计[J]. 机械设计与制造, 2020(11):5.

[3]曹培欢, 彭梓尧, 岳晓丽,等. 碳纤维复合材料汽车传动轴材料结构及性能一体化设计[J]. 东华大学学报(自然科学版), 2021, 047(005):89-96,104.

[4]Zheng Qin, 郑琴, Yang Dan,等. 碳纤维复合材料传动轴的研究进展[C]// 中国汽车工程学会汽车材料分会第20届学术年会. 2016.

[5]王建伟, 卢曦. 轿车等速万向传动中间轴的轻量化设计方法研究[J]. 上海理工大学学报, 2017, 39(002):143-148.

[6]储军, 徐洪慧, 王有涛. 基于低幅载荷累积强化效果的传动轴轻量化设计[J]. 机械设计与制造, 2019(05):84-85.

[7]高洪平, 孙泽玉, 熊风,等. 金属连接件对碳纤维复合材料汽车传动轴固有频率的影响[C]// 中国国际复合材料科技大会. 2017.

[8]牛恩来, 赵俊平, 才留伟. 感应热处理技术在汽车传动轴上的应用[J]. 金属加工:热加工, 2018(S1):120-123.

[9]邹琳, 吕文浩, 任良顺,等. 汽车万向节十字轴轻量化及其传动轴振动分析[J]. 数字制造科学, 2020(1):5.

[10]曹向阳, 徐华福, 杨正茂. 有限元分析在重卡传动轴法兰叉优化设计中的应用[J]. 汽车实用技术, 2019(2):4.