电子装配表面安装技术研究

(江苏省高淳中等专业学校 江苏高淳 211300)

摘要:近年来,我国电子工业技术快速发展的过程中电子整机产品向着功能多元化、体积小型化和运行可靠性的方向进步,电子装配表面安装技术为适应电子整机产品的发展需求,成为新型的电子装配组装技术,打破了传统技术的局限性,能够促使电子装配表面安装水平和效果的提升,具有一定的重要意义,基于此,本文分析,电子装配表面安装技术,提出技术应用的措施,旨在为增强电子装配表面安装技术的应用效果而提供帮助。

关键词:电子装配;表面安装技术;应用措施

电子装配表面安装技术在应用的过程中,能够提升电子装配产品的可靠性,改善产品基质板的密度和质量,降低生产成本,提升产品效能,增强电子装配表面安装效果。因此,在实际生产的过程中,应结合表面安装技术的特点制定完善的技术应用方案,提升电子装配表面安装技术应用的水平。

1 电子装配表面安装技术应用的价值

1.1 能够提升产品的质量

表面安装技术在应用过程中主要是在电子产品的音质电路板上进行元器件的粘贴,整体元器件的体量小、重量低,无须设置额外的线路进行连接,能够预防引线相互干扰出现的质量问题。和传统类型的通孔安装技术相较,表面安装技术的应用效果较高,能够改善印刷版的体积和重量,减小占地面积,如表1所示:

表1.电子装配表面安装技术的应用效果

元器件 应用效果

印刷版面积、重量 降低70%、80%

贴片元件体积和重量 降低10%

电子产品体积和重量 降低50%、70%

安装器件引脚间距 降低50miL-80miL

另外,采用表面安装技术的过程中,还能减少信号传输期间的延迟时间,将16Mhz以上的电路应用在时钟频率方面,通过多芯片模块技术,将时钟频率提升到100 Mhz以上,避免寄生电抗所引发的功能损耗问题。

1.2 能够减少安装成本

虽然目前在电子装配过程中钻孔安装技术开始呈现自动化的趋势,但是在实际安装期间,需要将原本印刷板的面积拓宽40%左右才可以确保空间间隙的充足性,避免对零部件造成损害,同时,自动化贴片机设备的应用,需要使用真空吸嘴进行元器件的吸放,保证元器件安装的密度,各类设备和技术应用的成本较高,不利于生产成本的控制。而在应用表面安装技术后,就能减少电子装配安装期间的步骤,忽略钻孔环节、引线环节和剪切环节,缩短生产周期时间,节省各类材料,提升自动化生产的效果,加之电子安装元器件的体积很小,无需增加印制板的面积,能够保证元器件安装密度符合标准,降低生产的成本,提升效益水平,如表2所示为表面安装技术成本的控制效果[1]。

表2.统钻孔安装技术和表面安装技术成本

表面安装技术 和钻孔安装技术相比

不同环节的安装成本 减少23%

材料的成本 减少31%

1.3 能够提升生产效率

在电子装配生产期间表面安装技术的应用,所使用的表面安装元器件,自身具备很高的可靠性,生产期间能够降低钻孔环节、成型环节和剪切环节等各类工序,除了能够降低成本,还能节省基板材料和连接材料,降低人员工作的强度,提升生产工作的效率效果,促使生产效益的提高[2]。

1.4 能够自动化生产

从实际情况而言,表面安装技术在应用的过程中,表面安装元器件的重量低、体积小,适合使用自动化贴装机械设备,不需要增加印制板的应用面积,能够改善整体安装生产工作的自动化水平,利用机械设备代替部分人工操作,确保元件安装的精确性和可靠性,预防出现元器件安装和加固的问题,从而提升整体生产效率效果,满足当前电子装配元器件高质量安装生产的需求。

2 电子装配表面安装技术的应用措施

2.1 材料的配置

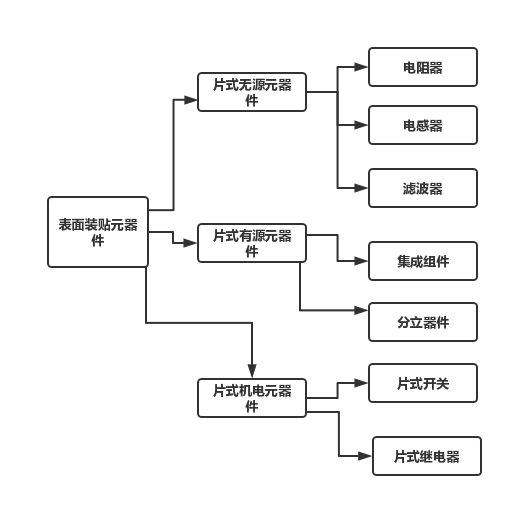

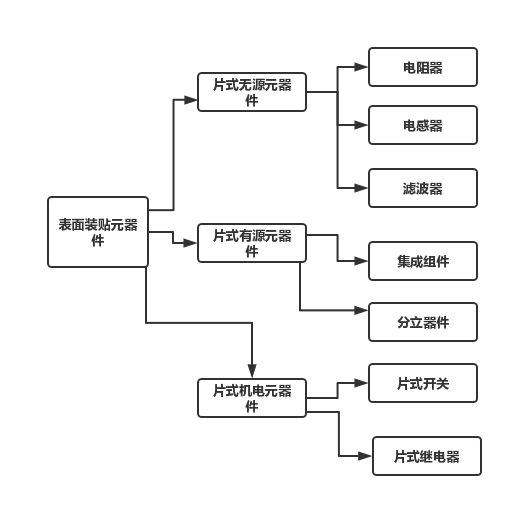

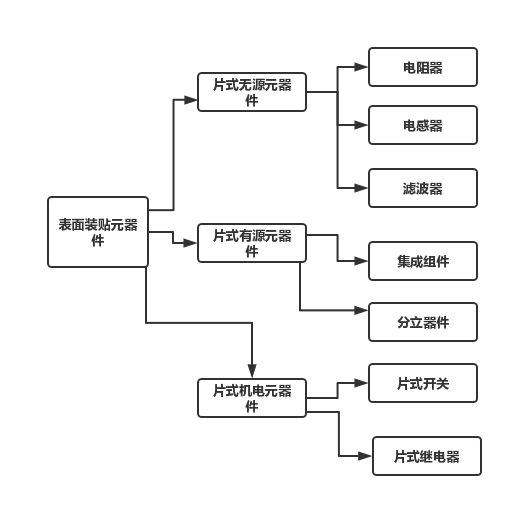

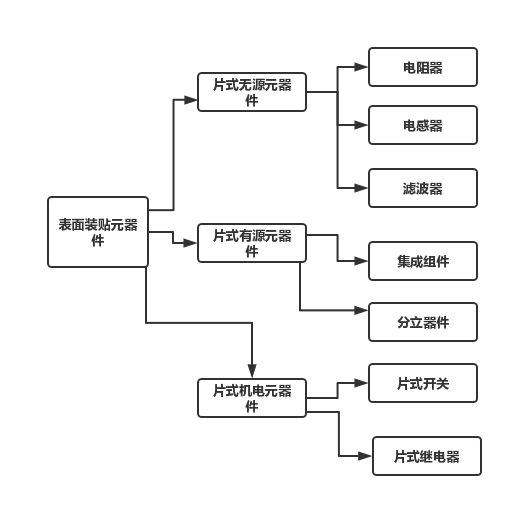

电子装配的过程中采用表面安装技术,材料的配置非常重要,应按照具体的规范要求进行各类材料配置,其一,如图1所示,合理进行表面装贴元器件的配置。根据元器件的功能将其划分成为片式无源类型、片式有源类型和片式机电类型几种,根据具体的要求进行元器件的配置和选择[3];其二,表面安装电路基板的配置。在电路基板配置的过程中,可以将其分成印制板和陶瓷型基板,由于在表面安装的过程中,印制板属于有机材料,而表面安装元器件是无机陶瓷材料,两者组装期间可能会由于热膨胀系数不同而出现焊接问题,而陶瓷性基板和表面安装元器件的无机陶瓷材料性质相似或是相同,无需考虑相互匹配的问题,因此应选择使用陶瓷类型的基板材料[4]。

图1.表面装贴元器件

2.2 明确装配的方法

从本质层面而言,电子装配的过程中并非所有元器件都可以采用表面安装的技术措施进行处理,受到经济因素和其他因素的影响,通孔装配技术的淘汰与相关表面安装技术的全部更新,需要漫长过程,所以在电子装配的过程中应将表面安装技术和通孔安装技术有机整合,完善相关的装配机制和模式。如图2所示,根据电子装配的特点合理设置不同的表面安装技术应用模式[5]。

图2.表面安装技术应用模式

2.3 健全安装技术应用程序

由于电子装配过程中表面安装技术的方式有所不同,工艺流程和程序存在差异,因此,建议在采用表面安装技术的过程中,结合具体的电子装配特点与实际情况,采用典型并且应用效果较高的工艺模式,健全相应的表面安装技术应用程序,如图3所示。

图3.表面安装技术的应用程序

(1)基板的安装

在对基板结构进行安装的过程中,需要固定于事前准备的工作台上,在工作台中需要设置抽空吸盘,在安装的区域设置平面坐标,保持整个台面处于固定性的状态,确保能够人工或是自动化结合坐标位置进行点胶与表面安装元件的安置。在此之后就要开展点胶工作或是涂膏的工作,主要目的在于牢固进行表面安装元件的粘接,通过点胶的方式将原件粘接在基板中,采用贴片胶材料处理,实际操作期间,按照原件的规格和大小,使用不具备导电性能的贴片胶,设置在印制板上面,如果采用自动化组装技术措施,要提前根据实际情况进行编程,明确点胶位置的数量。在此之后,将原件贴合,利用温度固化处理方式,使得原件能够在基板上固定。由于安装生产的过程中使用的是混合装配工艺技术,因此需要对基板进行翻转处理,在另外一面插入通孔元件。如果在组装生产期间使用的是再流焊技术,就应按照规范标准要求涂膏,利用焊料金属粉末、溶剂和助焊剂相互混合制作质量符合标准的焊接膏体。且在装配的环节中,需要在基板焊盘的位置涂抹焊接膏体,对原件进行焊接,例如:经过高温将焊接材料熔化使元件能够稳固在基板上焊接,确保安装的质量符合标准[6]。

(2)对元器件进行安装,采用黏度较高的自动化贴片机设备操作,可单机设备安装、可和其他类型的设备构建成为自动化生产线,目前,在市场领域中单片机的设备型号主要分成顺序装配类型、随意选取或是同时装配类型,无论哪种类型的设备组成部分都具备相同之处,如表3所示,单片机设备不同部件的效能都具备一定的针对性,能够为表面安装技术的应用提供保障。

表3.单片机部件的应用功能

单片机部件 功能

吸装头 元件的拿取、下放

X-Y工作台 容纳工作基板

计算机控制系统 对安装程序进行控制

送料部件 各类元件的存储、准确送料

(3)热固化的操作。电子装配的过程中采用表面安装技术,热固化操作是在点胶和贴片后非常重要的环节,主要使用固化炉设备进行操作,将固化炉设备制造成为隧道加热炉的结构模式,在传送带上设置基板输入固化炉之内,合理控制炉内的温度和固化时间,使点胶和贴片胶固化,增强元件粘接的牢固性和贴合性,以免在产品运输或是基板翻转到另外一面进行贴装或是焊接的过程中,元器件发生振动位移的现象或是冲击位移的现象,从而维护整体安装质量[7]。

(4)焊接操作措施。实际焊接操作期间,主要采用贴片胶焊接的方式或是焊接膏体焊接的方式,为确保整体焊接操作工作效果和水平,应制定较为完善的焊接方案和体系,如图4所示。

图4.焊接的措施

(5)清洗和检查。完成上述各项操作后,应做好表面安装区域的清洗处理,去除焊剂残渣,尤其在使用焊接膏体材料的过程中,由于此类材料对印制板具有一定的腐蚀性,因此在焊接完成之后必须立即清洗。确保表面安装部分全面清洗的基础上,还需进行电子装配质量的检验检查,考虑到表面安装元器件的密度很高,基板两侧均安装了原件,再加上焊接点很容易被元器件所覆盖,导致检查测试工作面临一定难题,如果在测试过程中不能合理处理,会导致检查结果缺乏全面性和准确性,难以及时发现电子装配质量问题,因此在实际检查和测试期间应制定完善的工作方案和体系,例如:采用针床检查测试的技术措施,按照表面安装的特点和情况进行测试技术的改进优化,设计与表面安装技术特征相符的针床夹具部件,提升检查测试工作效果。再如:采用无机械触电类型的测试技术措施,通过光学系统等有效开展无触电的检查工作,增强检查检测的可靠性和有效性,获得非常精确的结果。但是需要注意,由于针床夹具的制造难度高,无触电检测技术应用的成本难以控制,因此在对表面安装质量进行检查测试的过程中,需要结合具体情况制定完善的检查测试工作方案和计划,为表面安装质量的控制提供保障。

另外,在使用表面安装技术期间还需重点关注技术人员和装配人员的专业能力,在社会领域,聘用专业技术能力和水平符合规范的优秀人才,对现有的人员进行专业知识和技术的教育培训,使得所有电子装配工作人员都能掌握表面安装的技术和技能,游刃有余完成各项操作任务,动态性进行表面安装技术,模式和流程的改进优化,通过现代化的技术措施和手段,提升电子装配期间表面安装技术应用效果水平,确保电子装配产品的安装质量和生产质量,满足当前电子装配的元件安装需求[8]。

结语:

综上所述,电子装配过程中表面安装技术的应用不仅能够提升产品生产质量,还能降低安装成本,提升整体的工作效率和自动化水平,具有一定的重要意义,因此,在电子装配生产的过程中应结合实际情况科学合理运用表面安装技术,做好材料的配置工作,明确具体装配的方式方法,健全安装技术应用流程和规范,建设高素质的技术人才团队,提升表面安装技术的应用水平。

参考文献:

[1] 张雷. BIM技术在装配式建筑机电安装中的应用[J]. 百科论坛电子杂志,2020,24(16):302-311.

[2] 李秋庭. 机电安装工程预制装配化施工技术分析[J]. 百科论坛电子杂志,2020,15(8):188-199.

[3] 张辉. 装配式建筑给排水安装施工技术探讨[J]. 百科论坛电子杂志,2020,22(16):169-179.

[4] 郑刚. 装配式钢结构建筑安装的关键技术要点分析[J]. 百科论坛电子杂志,2019,13(21):134-135.

[5] 陈志成. 消费类电子声学元件装配过程性能检测技术[J]. 中国战略新兴产业,2019,15(30):109-112.

[6] 王国强,余海飞. 装配式建筑机电安装施工技术研究[J]. 百科论坛电子杂志,2019,34(22):282-283.

[7] 李永丽. 装配式建筑机电安装施工技术应用探讨[J]. 百科论坛电子杂志,2021,33(8):266-277.

[8] 李亚楠. 装配式建筑机电安装施工技术的运用建议[J]. 百科论坛电子杂志,2021,44(23):4005-4006.