起重机用块式制动器有限元分析及检验浅析

(1.江苏省特种设备安全监督检验研究院江阴分院 江阴214400)

(2.江阴职业技术学院 机电工程系 江阴214400)

摘要:为了给起重机用块式制动器这一关键零部件的日常维护、检验提供理论指导,首先基于Workbench对其在制动状态下展开了有限元分析,得到了静态变形、应力应变分布,寻找了其关键零部件受载部位,然后基于分析结果探讨了块式制动器的制动失效分析,并浅析了其检验工作的重点。

关键词:起重机 块式制动器 有限元 失效 检验

中图分类号:TU857 文献标识码:A

Finite element analysis and test analysis of block brake for crane

Abstract: In order to provide theoretical guidance for the daily maintenance and inspection of block brake which is one of key parts for crane. First of all, the finite element analysis is conducted based on the Workbench in the braking condition. The static deformation, stress and strain distribution and the key parts under load of brake are gained. Then the failure analysis of block brake brake is discussed based on the results of the analysis, and the key points of the inspection work are suggested.

Key words: Crane; Block brake; Finite element; Failure; test

0 前言

块式制动器作为起重机等特种设备上常用的制动装备,是利用制动摩擦将动能转化为热能的工作部件,对与设备整机的安全运行和正常工作起着关键作用[1~3]。调查发现目前的鼓式制动器存在着工况复杂、动作频率高、检验重视度不高等问题,极易引发安全事故[4,5]。因此本文基于Workbench对起重机用电力液压鼓式制动器进行了有限元分析,并展开制动失效的探讨,以期为其日常检验工作提供一定的理论指导。

1 块式制动器结构及工作原理

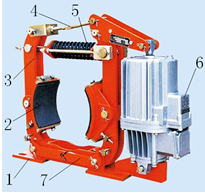

如图1所示,制动器主要结构包括基座、液压推力器、推杆、主弹簧、制动臂和制动瓦块等[6]。起重机正常工况下两瓦块在弹簧力作用下与制动轮处于闭合状态,制动轮与瓦块衬垫间产生的摩擦力使起升、运行等机构制动;当液力推动器上电时,其将带动推力杆使得制动臂张开,进而使制动轮获得自由转动状态。制动器保证了起重机各工作机构的启停运转,主弹簧和间隙制约着制动力矩大小,而副弹簧则确保瓦轮间隙的合适。

图1 起重机用块式制动器

1.基座 2.瓦块 3.制动臂 4. 推力杆 5. 主弹簧 6. 液力器 7. 支架

2 基于Workbench有限元分析

2.1 网格划分与载荷施加

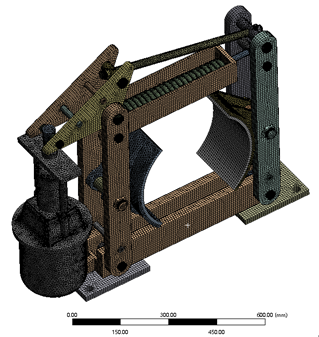

本文针对YWZB-1000型电力液压工业用块式制动器建立三维模型,主要参数见表1。为了确定起重机用轮式制动器在工作状态的整体受力和变形情况,本文基于Workbench进行了有限元分析。首先将建立的三维模型导入有限元软件中,采用六面体网格进行了网格划分,如图2所示,采用自动划分方式。

表1 块式制动器主要参数

参数名称/ 单位 数值

额定制动力矩/ N·m 1000

瓦块直径/ mm 400

制动臂宽度/ mm 100

主弹簧刚度/ N/m 129

铰支孔径/ mm 30

支架屈服强度/ MPa 345

图2 制动器网格划分

对轮式制动器施加载荷和约束,基座处于固定状态,在一对制动瓦块上存在制动力矩,设为1000 N·m,在力矩和重力作用下验证整体的应力和应变状况,有助于我们分析其发生失效的危险部位。

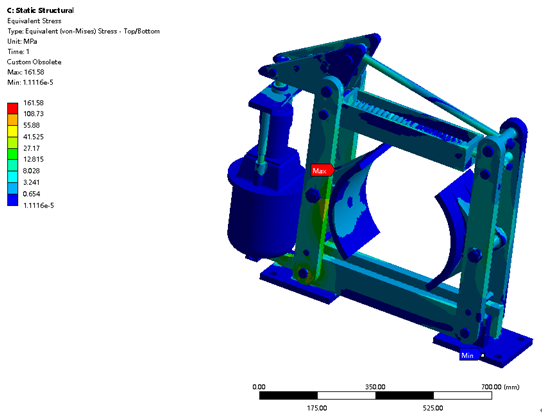

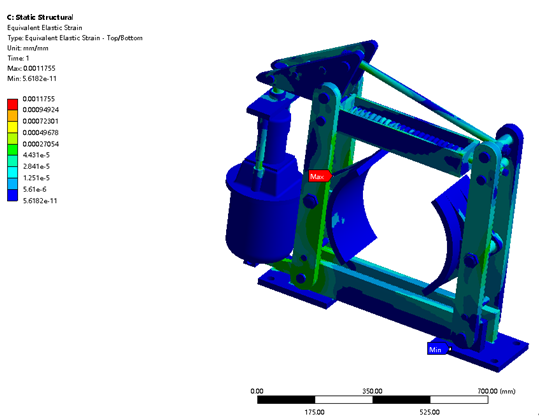

2.2 有限元分析结果

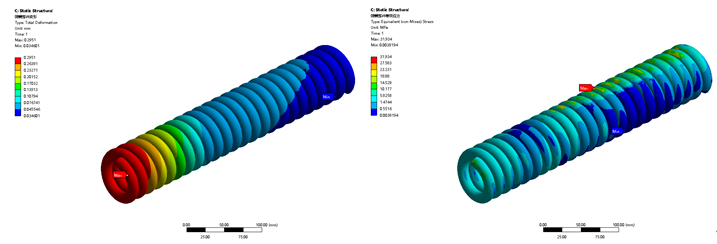

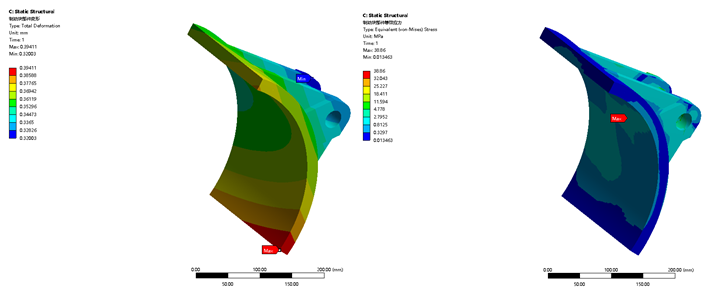

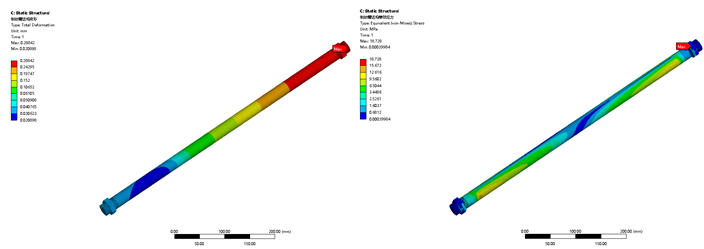

在模型进行网格划分和载荷、约束施加后,进行有限元求解计算,得到的结果如图3~图5所示。图3和图4分别为轮式制动器的应力和应变分布云图,整体式观察可以发现,应力应变值较小。轮式制动器的最大结构应力约为160 MPa,位于制动瓦块与制动臂的铰接处,由于其小于钢材料的屈服强度,因此可判断制动器处于静态安全状态。制动器结构应变最高值约为1.17 μm,发生在制动臂及整个支架上,而瓦块处的应变很小,这主要是因为扭矩通过铰支点作用在整体支架式。除此之外,基座和液力缸处的应力、应变值很小,可以忽略。

主弹簧、制动瓦块和推力杆等零部件的结构位移和应力分布如图5所示,可以看出各零部件的变形值相对较小,各应力值均小于其屈服强度,处于弹性变形状态,具有一定的安全裕度。特别地,三者的变形最大处均发生在各零部件端部,而应力分布则呈现不同的规律。

图3 制动器应力分布

图4 制动器应变云图

(a)主弹簧

(b)制动瓦块

(c)推力杆

图5 零部件位移和应力分布

3 制动失效分析及检验浅析

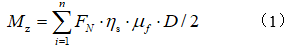

块式制动器的摩擦力矩Mz计算如下:

其中,n为瓦块总数量,FN为主弹簧张力,ηs为主弹簧与制动瓦间的力传递杠杆比,μf为瓦块与制动轮间的摩擦系数,D为制动轮直径。根据式(1)和有限元分析,可以从以下几个方面分析制动失效:

1)制动温升

由于制动过程中产生的大量摩擦热会降低制动轮与瓦块之间的摩擦系数,使得制动力矩下降,严重的情况下会使制动失效,这是必须注意的,尤其是在制动器长期、频繁运行工况下。

2)衬垫摩擦

制动衬垫在径长时间摩擦后会发生表面磨损,导致制动瓦块与轮之间的间隙增大,使制动力矩减小,因此需对衬垫磨损量实时监测,一旦其超过允许值,必须及时更换衬垫以保证制动安全性。

3)结构件故障

由于轮式制动器包含的零部件较多,根据故障分析理论可知当任一环节出现故障都会导致制动失效。例如液力器的马达绕组故障、推力杆和制动臂的疲劳破坏、制动轮盘的发热裂纹等。

4)其他因素

当起重机械作业人员操作不当时,例如当日常维护人员不慎将润滑脂或润滑油等溅入摩擦副,也会使摩擦系数急剧下降,导致制动失效事故的发生。

因此,在日常检验中应着重对制动衬垫的磨损情况、制动间隙的测量、液力器等动作的顺畅度以及推力杆等结构件主要受力区域展开测试,并综合考虑其工作级别、工作环境和特种设备人员操作水平进行检验、评估。

4 结 论

(1)起重机轮式制动器在制动受载状态下,最大应力和应变位于制动臂处;

(2)通过有限元分析得到的制动器各零部件应力均远小于屈服强度,说明其处于静态安全状态;

(3)在日常检验中应重视对制动温升、衬垫摩擦、制动间隙、结构件状态、人员操作及整体工况的相关工作。

参考文献:

[1] 蒋君岗. 起升机构电力液压块式制动器的调整与测试[J]. 设备管理与维修, 2017(07): 22-24.

[2] 王松雷, 王欣仁, 袁凯杰. 电力液压鼓式制动器能效分析与能效提升[J]. 起重运输机械, 2018(02): 135-138.

[3] 黄显富. 液压制动器在桥式起重机上的应用[J]. 煤炭技术, 2009, 28(06): 22-23.

[4] 陆后军, 周强, 苌道方. 电力液压块式制动器多状态评估模型研究[J]. 起重运输机械, 2019(06): 49-53.

[5] 高志柯. 起重机块式制动器的失效分析及防止措施[J]. 南方农机, 2017, 48(24): 61-62.

[6] 曾祥跃, 王全先. 电力液压块式制动器力能设计方法研究[J]. 机械研究与应用, 2020, 33(04): 47-49+53.