变频器模块损坏检修方法探析

日期: 2021/2/24 浏览: 0 来源: 学海网收集整理 作者: 管云忠

摘要:本文对变频器模块损坏后的维修方法作了有益的探索,摸索出了一套降低模块再次损坏风险、提高维修成功率的方法。

关键词:模块损坏、维修方法探析、过流保护

变频器模块电路与变频器驱动电路、电流检测电路及变频器缺相保护电路都存在关联。所以模块一旦损坏,在高压、大电流冲击下,会导致与模块关联的许多电路损坏。其中驱动电路直接与模块中的六个IGBT管子的触发极相连接,因此,模块逆变电路中IGBT管子击穿损坏,必定导致相关触发的驱动电路中许多元件损坏。同时变频器缺相保护电路直接与模块逆变电路的三相输出端相连,所以模块逆变电路损坏,也会导致变频器缺相保护电路的损坏。因此,模块损坏会连带损坏周围关联电路中的大量元器件,维修工作量大。特别是驱动电路只要存在一个不良元件,都有可能导致新换的模块再次损坏。因此模块维修难度大、风险高。模块价格占到变频器价格的20%左右,模块维修费用占到变频器价格的30%。在模块损坏故障检修中,如果方法不当,会导致新换模块再次损坏,造成重大损失。因此,探索出模块损坏检修的有效方法,防止模块再次损坏,成了变频器维修中,必须解决的问题。笔者根据多年的维修实践,摸索出了一套行之有效的方法,多次成功避免了模块的二次损坏,使得模块损坏维修成功率达到98%。

1 模块损坏的类型。

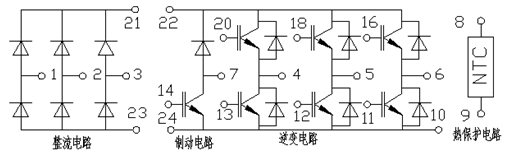

图1是模块的内部电路图。它由整流电路、制动电路、逆变电路和热保护电路四部分

图1 FP40R12KT3模块内部电路图

电路组成。模块损坏表现为整流电路损坏、逆变电路损坏、制动电路损坏和过热保护电路损坏等四种类型。其中整流电路损坏和逆变电路损坏最为常见。而逆变电路损坏对变频器其它电路的损坏最为严重,所以逆变电路修复的难度最大,风险最高。所以本文只对模块逆变电路损坏的维修方法作详细的探索。而整流电路、制动电路和过热保护电路损坏的原因简单、维修难度小,这里不再鳌述。

2模块逆变电路工作原理

模块逆变电路由六只IGBT管子组成,分成三组,每组有一只上管和一只下管,构成一相电路。变频器控制板产生的六路触发信号,经变频器驱动电路放大、物理高、低压隔离后,送往六只IGBT管子的触发极。在六路触发信号的控制下,每个时刻,六只IGBT中,只有一相的一只上管和另两相的两只下管处于导通状态,而一相的一只下管和另两相的两只上管处于截止状态。假如由于某种原因,使得同一相的上管和下管在每个时刻,同时导通,则上管和下管同时击穿,模块损坏。这一损坏会导致关联的驱动电路中主要元器件:光耦、稳压二极管、电阻的损坏和损伤。采用正确的检查方法,对驱动电路作仔细的检查,找出损坏的元器件,使驱动电路的功能得以恢复,是模块损坏的变频器能否成功修复的关键所在。

3检修方法探析

检修过程分为断电检查和通电检查及通电调试三个过程。

3.1断电检查步骤与方法

(1)检查模块损坏情况。首先检查模块逆变部分损坏情况。凡是IGBT管子损坏的,则该管子的驱动电路有很大的可能存在损坏的元件,检查时应仔细进行。然后将损坏的模块从板子上拆下来。为了保护板子,在拆坏的模块时,可用锯条将模块锯下来,然后用电烙铁将模块引脚清理干净。这样可有效避免印制板模块引脚安装孔的损坏。延长印制板的寿命。

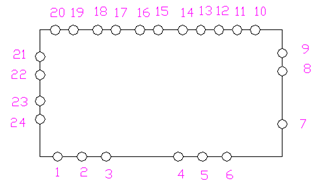

(2)检查驱动电路。接下来首先对六个驱动电路中每一个电阻和稳压二极管作仔细的检查,把损坏的电阻、稳压二极管全部换新。然后用数字万用表的二极管挡位,检查每个IGBT管子触发极和发射极之间的正、反向电阻特性。即如图2,检查印制板模块安装孔20-19,18-17,16-15,14-10,13-10,12-10,11-10引脚间的正反向电阻特性。三个上管正、反向特性应基本一致,三个下管的正、反向也应基本一致。即20-19,18-17,16-15三个上管之间正反向阻值应一致,13-10,12-10,11-10三个下管正反向阻值也应一致。正、反向电阻特性差异比较大的驱动电路

图2 2FP40R12KT3模块印制板安装孔

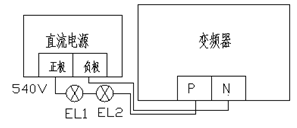

图3 过电流保护接线图

中的光耦有可能是损坏的或性能不良,应更换。不同生产批次和不同生产厂家的光耦正、反特性可能存在较大的差异,这是正常现象。直至,正反电阻特性基本一致。这样驱动电路才算检查基本完成,可进入下一步通电检查环节。

3.2通电检查的步骤与方法

(1)检查IGBT管子触发极与发射极之间的静态偏置电压。模块IGBT管子的触发极与发射极之间的正、反特性基本一致后。可以在变频器直流电压正负极之间即P与N间加540V左右的直流电。通电后,检查每一个IGBT管子触发极与发射极之间的静态偏置电压。为保证静态时六个IGBT管子处于截止状态,静态偏置电压一般为负电压或者零电压。三个上管的静态偏置电压应基本一致,即图2中20-19,18-17,16-15之间电压应基本一致。三个下管的静态偏置电压也应相互一致即图2中13-10,12-10,11-10之间电压应基本一致。静态偏置电压差异大的,应重点检查光耦供电电路中的稳压二极管、整流二极管的好坏。对有怀疑的,应更换。

(2)检查IGBT管子触发极与发射极之间的动态偏置电压。静态偏置电压正常后,可以运行变频器。有的变频器,未装模块,一运行就要跳保护。这时,应将相应的保护电路的保护取消,让变频器能运行。这时重点检测IGBT管子触发极与发射极之间的动态电压。动态电压为正电压,其电压值大小与静态偏置电压大小有关。静态偏置电压越高,其动态电压值也越大。三个上管动态电压应基本一致,三个下管动态电压也应相互基本一致。如果动态电压差异较大,则所在驱动电路的光耦可能损坏或性能不良,应更换。假如光耦没问题,则检查CPU板送来的触发信号是否正常。直至,三个上管动态电压基本一致,三个下管动态电压也应基本一致为止。

3.3通电调试变频器。

(1)安装模块,采用过流保护措施,通电调试变频器。驱动电路中IGBT管子触发极与发射极之间静态与动态电压基本一致后,可以安装模块。用直流540V电压调试变频器。在直流电源正极与变频器正极P之间,串联两只60W,220VAC的电灯泡,见图3。在有过流保护的措施下,通电调试变频器。有的变频器在串联电灯泡后,由于开关电源工作电流大 ,两个电灯泡的电压降过大,导致到达开关电源直流电压过低,开关电源不能正常工作。此时应设法将开关电源直流正极输入端与模块直流正极输入端脱开。只将模块采用过流保护供电。

(2)拆除大容量电容。将串联在变频器直流电源P\N之间的两只大容量电容脱离电源板。因为模块P\N之间如果发生短路情况,这两只电容上存储的电能足于将模块损坏。因此调试前,必须将电容脱离电路板。有的变频器,这两只大容量电容,由许多个小容量电容并联组成,有的直接焊接在驱动电路板上。这种情况下,可只将组成一只大电容部分的电容拆除,不必将两个大电容全部拆下。

(3)空载调试变频器。调试时,不接电动机。将速度旋钮关至零位。运行变频器。逐渐增大频率。如果变频器能平稳运行,则将频率增大到50HZ,然后检测交、直流电压。如果变频器三相输出交、直流电压基本一致。特别是交流电压输出基本一致。则说明驱动电路和模块基本正常,可以进行下一步的调试。如果运行时,频率一增大,开关电源或模块就发出噪音,则说明驱动电路或模块可能有问题。如果串联的电灯泡发光,则说明驱动电路或模块存在问题。则应对驱动电路重新检查或者更换模块。有存在问题的模块,用万用表检测是好的,但在变频器运行时就会暴露出来。所以万用表检测模块准确率在98%左右。

(4)带载调试变频器。用小型电动机(550W)调试变频器。驱动电路有没有问题,模块好不好,就看能否通过带载测试。两个灯泡先不撤离,带过流保护调试。运行频率由0HZ逐渐增加,此时,电流也逐渐增大,电灯泡会逐渐发光,小电机会开始旋转。检测电流是否正常。0.55KW电机,电流在1.0A左右。让变频器在1-5HZ低频运行30秒,如果正常,这时可将电灯泡撤离,增大频率到50HZ,运行一下,然后关闭。有的变频器当电灯泡撤离后,一运行,模块就击穿损坏。根据笔者的经验,能通过带载测试的变频器,说明驱动电路已经完好,模块质量也没问题。至此,变频器已经维修成功。

(5)疑惑与思考。在模块损坏维修中,驱动电路的静态与动态检测没发现问题,用示波器检测驱动波形,也没发现问题,空载测试,变频器输出直流、交流电也正常,但在最后带载测试时,一运行模块立刻损坏。这样的概率在0.5%左右。在这0.5%的变频器中,有的是模块质量问题,有的是驱动电路问题,也有的是驱动波形问题。由于模块损坏,损失大,所以对这样的变频器最后采取报废处理。如何找到一个更有效的检测方法,做到模块再次损坏零概率,是我要继续努力的方向。

3 结语

(1)驱动电路检查是模块损坏检修的重点。模块触发脚与发射脚之间的正反特性及静态、动态偏置电压是判断驱动电路好坏的重要检测指标。

(2)用万用表检测模块好坏,准确率为98%。检测好的并不一定能用。

(3)空载调试时,应采用过流保护措施。变频器输出直流电压、交流电压应平衡一致。

(4)带载试验,是衡量驱动电路是否完好,模块质量是否合格的重要环节,能顺利通过带载测试的变频器,表明模块损坏的变频器修复成功。

参考文献:

[1] 吕汀,石红梅.编.《变频技术原理与应用》.机械工业出版社.

[2]王廷才.主编.《变频器原理及应用》.机械工业出版社 .

[3] 张全善.浅议变频设备的维修以及维护管理工作 [J].现代科技资讯 ,2010(9): 23-24.

作者简介:管云忠(1967-),男,江苏南通人,高级工程师,研究方向:变频器的应用与维修。