SA335-P91管主蒸汽管弯头焊接

(南通职业大学技师学院 ,江苏南通 226007)

摘要:某电厂发电机组主蒸汽管SA335-P91弯头硬度偏低,严重影响机组安全经济运行,本文通过对SA335-P91材料的分析,从设备、焊前准备、焊接工艺参数、焊接操作技巧、焊接热处理等方面详细叙述了SA335-P91钢更换弯头的焊接工艺。新工艺解决了弯头硬度偏低的问题。

关键词:SA335-P91;钢焊接工艺;硬度

中图分类号:TG156.92;TG142.71 文献标志码:A

发电机组主蒸汽管设计压力为17MPa,设计温度550℃。主蒸汽管弯头材质为SA335-P91,规格Ф273mm×26mm。机组在检修中,主蒸汽管及弯头进行硬度检查时发现硬度偏低,对金相分析得出结论:材质为SA335-P91的弯头及直管段,金相组织为回火马氏体,其中少部分为非典型马氏体。因此决定更换弯头。本文通过对SA335-P91材料的特性分析,制定了细致的弯头更换方案。

1 SA335-P91钢介绍

1.1 SA335-P91钢的特性

SA335-P91钢属马氏体耐热钢,组织为回火马氏体。具有相当高的淬硬性,焊接过程中处理不当容易产生裂纹。焊前须预热,并保持一定的层间温度,焊后需要进行后热及热处理。该钢焊接接头容易脆化、韧性降低,因此焊接工艺参数宜采用小能量施焊,方能保证焊接接头质量。

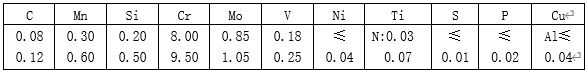

1.2 SA335-P91钢材料的化学成分与机械性能,如表1和表2所示。

表1SA335-P91钢材料的化学成分 %

表2 SA335-P91材料的机械性能

RM(MPa) REL(MPa) A (%) AKV(J) HBW

≥585 415 20 149 ≤250

2 焊前准备

2.1 焊接设备的选用

2.1.1 焊机

在焊机的选择上,选择了两台逆变ZX7-400STG焊机,其具备稳定可靠及焊接性能良好等特点,但应注意其实际容量是否在焊接规范参数要求范围内。此外,每台电焊机要求将两根焊接电缆线架空布置到施焊现场,电缆线外皮绝缘应良好、无破损,焊接接地靠近弯头1米地方接地,夹具应接触良好。避免焊接过程中检修现场交叉作业引起焊接作业中断。

2.1.2焊枪

氩弧焊枪为气冷式焊枪,选择的焊枪焊条的更换要简单,焊钳也要具备不易发热、轻巧以及接触良好等优势。

2.1.3其他设备工具

准备一只220V移动电源盘,小型轻便的手持砂轮机。氩气减压流量计选择时,应注意表计调节要灵活,并且气压也应相对稳定,输送氩气的管线胶管应无裂痕、无漏气问题,同时具备耐磨及柔软的特性。

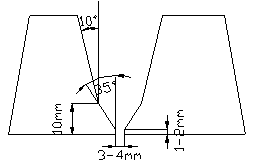

2.2 按设计图纸加工坡口形状和尺寸

2.2.1加工要求

坡口加工应采用机械法,直管段加工前用槽钢做支架加固牢靠,以避免弯头切断时造成直管段移位,增加对口难度。坡口角度选择的是双V坡口,修整坡口过程中,可以选择轻便工具,如角向砂轮机等。

注意将坡口处杂物清理干净,例如坡口位置处的氧化皮、油漆以及铁锈等,使其露出金属光泽,以保证焊接效果。

需要控制管子内壁错口值≤1mm,确保管子内壁不会存在严重的凹凸不齐问题,管道坡口截面应平整,应保证两管间隙均匀。对口间隙:3-4mm,顿边高度1-2mm。不得强力对口,以减少附加应力。此外,坡口钝边厚度应≤1.5mm,以保证根部的良好熔合。设计图纸加工坡口形状和尺寸如图1所示。

图1 双Ⅴ形坡口图

2.3 焊接材料

2.3.1氩气

准备普通氩气5瓶,高纯氩气2瓶,使用前需要对氩气质量进行严格检查,如,检查瓶体上是否存在出厂合格证明,以保证纯度在国家标准要求范围内。高纯氩气纯度含量要求达到99.999%,普通氩气纯度含量要求达到99.95%(气体保护用)。

2.3.2氩弧焊丝、焊条

选择焊材时应注意其化学成分和力学性能、工艺性能等,这是获得优良的焊缝金属成分、组织和力学性能的前提。经过比较,我们选用了ER90S-B9(Φ2.4mm)焊丝和E9018-B9-H4(Φ2.5mm、Φ3.2mm)焊条。其化学成分如表3和表4所示。

表3 ER90S-B9材料的化学成分 %

C Mn Si Cr Mo V Ni N Nb S P Cu

0.100 0.49 0.26 8.95 0.95 0.207 0.64 0.045 0.077 0.005 0.009 0.047

表4 E9018-B9-H4材料的化学成分 %

C Si Cr Mo V Ni N Nb S P Cu

0.081 0.34 9.50 0.95 0.20 0.022 0.045 0.063 0.005 0.007 0.028

氩弧焊丝使用前需要查看其表面是否干净,需要将污垢等污染物去掉。

焊条使用前,应严格按照说明书中的要求,放置于烘焙箱中烘焙。在350-380℃温度下,烘焙2h。使用过程中,需要将其放在温度在80-120℃范围内的便携式保温筒内,保温桶带有加热功能,随取随用。

2.3.3钨极

氩弧焊用的钨极宜选用铈钨极,直径为Φ2.5mm。使用前需要将其端头出磨成适于焊接的尖锥体。

2.4 防止根部氧化的双保险:背面充氩+免充氩保护剂

为防止P91钢焊缝根部与次根部发生氧化,当氩弧焊打底与电焊填充第一层时,需要进行管内充氩保护。具体的保护范围是以坡口轴向中心为基准,每侧各250-300mm处贴包装硬纸,用耐高温胶带粘牢固,做成密封气室,在弯头和直管段坡口边分别涂上免充氩焊剂做双重保护。

采用3根“扁不锈钢管”从坡口间隙充氩。焊接前,需要预先通入5-15分钟的氩气,从而将道内空气排除,可通过打火机测试排气结果。

2.5焊前预热

为保证焊接质量,需要通过电脑温控仪进行全过程跟踪控温,层间温度应在300℃之下,同时注意不可低于预热温度。采用K型镍铬电阻合金热电偶,在管道外侧布设热电偶,5G位置,设于12点及6点两只热电偶,2G位置,两只热电偶对称布置。手工氩弧焊预热150-200℃恒温一定时间,使内外壁温差小于30℃方可焊接。若温度过高则不利于焊工操作,易产生夹丝、未焊透缺陷,还会加重根部氧化。

3 焊接施工过程

3.1 定位焊

壁管采用定位块进行点固,定位块选用更换下来的SA335-P91弯头。点固前可以用过火焰加热点固区域,使其温度在100-150℃。对口点固工作完成后,需要检查对口间隙以及平直度,若符合要求后,才可以进行预热和钨极氩弧焊封底焊接。若施焊过程中出现操作不便的问题,可以利用机械将点固块去掉,同时将焊疤打磨干净,详细检查各焊点处母材,不能存在未熔合气孔以及裂纹等不良问题。

3.2 GTAW打底焊接

GTAW焊接采用直流正接法,从管口底部的中间开始引弧焊接。具体参数见表5。选用两层氩弧焊打底,能够有效避免打底焊缝被烧穿;因为氩弧焊焊接线能量较小,可以降低氧化程度。若选择一层氩弧焊打底,需要保持焊缝厚度超过3mm,最佳取值范围应为3.3-3.5mm,以此防止根部出现收缩沟。

表5 打底焊焊接工艺参数

钨极 焊接电流(A) 焊接电压(V) 焊接速度

(mm/min) 正面保护Ar(L/min) 背面保护Ar(L/min)

Wce-20 95-115 9-11 60-80 8-10 8-12

施焊环节,应做好充氩工作。由于P91钢存在较高的合金含量,根部焊缝很容易出现过烧及未熔合问题,因此有较高的背部充氩保护要求。P91钢打底焊工作较为重要,打底焊质量会直接影响到背部充氩保护质量。为减少氩气的溢出,整个焊口可利用保温棉封堵,逐段进行焊接。

打底焊接时,不可以选择一般钢材焊接方式,送丝应均匀,不能为突出根部一味的增加送焊丝的力量,否则根部焊缝出现未熔焊丝头。收弧过程中应降低焊接电流,先填满弧坑再向坡口边沿收弧,因此避免出现弧坑裂纹。

焊接环节需要保证焊接的对称性,将重点放在5G位置焊口的焊接顺序上:依据热量向上传递特点,焊接环节一名焊工需要从六点钟位置顺时针进行焊接,另一名焊工需要从三点中位置逆时针进行焊接,层间温度超过300℃时,需要待温度下降至300℃之下再继续焊接。

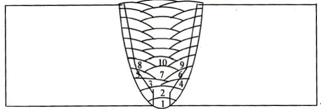

3.3 SMAW填充盖面

SMAW采用直流反接法,焊条电弧焊焊接工艺参数见表6。SMAW焊接第一层时将温度升至200-300℃;焊接环节应使两侧坡口的良好融合,防止产生未熔合情况;保证接头收弧质量,收弧工作应在熔池边缘处进行,同时为防止出现弧坑裂纹,需要将弧坑填满。第一层用Φ2.5焊条,其他用Φ3.2焊条。尽可能选择小规格焊条,从而降低晶粒粗化程度。采用多层多道焊,接头要错开,焊道顺序见图2。

表6 焊条电弧焊焊接工艺参数

焊层 焊条规格mm 焊接电流/A 焊接电压/V 焊接速度mm/min

填充层 Φ2.5 70-90 20-24 50-85

填充层 Φ3.2 110-115 20-25 60-95

盖面层 Φ3.2 115-120 20-25 60-95

图2焊道顺序图

P91钢应选择小的焊接线能量,并且通过多层多道焊的方式。这种焊接方式下,会起到细化晶粒的作用。不过焊道有相应的排列顺序,需要先从两侧开始,最后焊接中间,横焊呈交错排列。

通常应将焊层厚度控制在焊条直径大小,焊道宽度不可超过焊条直径四倍,最好是在焊条直径的3倍左右。焊接过程中,若焊层过厚、焊接电流过大,会使晶粒粗化,影响到接头性能。

第一道焊缝进行电焊填充时,可选择小规模焊接的方式,避免烧穿打底焊缝。为防止弧坑裂纹的出现,每次收弧之前,应先衰减电流并将熔池填满。可利用角磨机做好层道间的清渣工作,不能用榔头对着焊缝敲击,以免出现裂纹。

氩弧焊打底结束后应立即开展电焊填充及盖面操作,主要是由于氩弧焊打底过程中层间会有一定的温度,这时进行电焊填充及盖面不会产生裂纹问题。层间温度应控制在200-300℃范围内,两人对称焊接。在保证熔化良好的前提下,尽量减少焊接电流,除第一层外,采用多层多焊道焊接手段,实际焊接环节每次焊道接头应错开一段不少于10mm的距离,并且,还需要保证焊的平滑,从而防止出现死角,也会便于清渣工作的开展。

焊接环节应注重层间检查及清理工作,特别是焊道两侧及接头位置处的处理,将熔渣清除干净,不能存在夹渣以及未熔合等问题,焊接应逐层进行,待上层合格后才可进行下层焊接。首先进行填充焊接,使之达到坡口面1-2mm,再进行盖面层焊接,这一步骤开始前,需要检查填充焊是否具备较好的平整度,若存在低于坡口面2mm的位置,应进行补焊。此外,焊接电流不可过大也不可过小,大小应适中,如果电流不当,会影响熔池流动性,会出现未熔合、未焊透以及夹渣等问题。在熔池清晰的情况下,会有效降低焊层厚度、加快焊接速度。

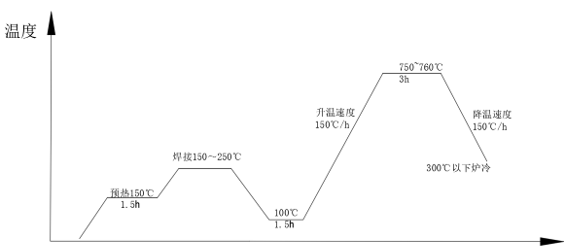

4 焊后热处理

依据DL/T869-2012规范中关于9Cr钢热处理的相关要求,确定出了热处理工作的实际操作步骤。开展热处理工作前,应留出一段低温等待时间,将温度控制在100℃左右,保持时间在1至1.5小时范围内,从而保证产生马氏体组织,达成目的后需要及时做出高温回火处理,通过以上操作得到回火马氏体组织。需要着重注意以下内容:焊接热处理保温厚度不超过80mm,保温层外表温度以不超过60℃为宜;热处理加热温度应保持在750~760℃范围内;热处理的保温宽度不可过小,从焊缝中心位置算起,每侧宽度应大于等于管道壁厚的9倍;升温速度保持在每小时150℃;从焊缝中心位置处计算,每侧加热宽度应大于等于管道壁厚的7倍;当温度降至300℃之下时,可以不进行控制;为保证热处理测温的准确可靠,可选择自动温度记录的方式;对于焊接接头而言,应保持3h的焊后热处理恒温时间;在管道外侧布设热电偶时,应选择捆扎式布设方式,并且应为两点以上按圆周对称方式分布在焊缝中心周围。根据计量相关要求,检验或标定所用附件、热电偶以及仪表,热处理相应曲线详见图3。

图3热处理相应曲线

5 焊后检验

实施以上详细工艺后,更换的弯头经检测,焊缝组织均为晶粒细小的板条状马氏体,焊缝硬度值HB均在250之下,均达到规范要求。所有焊口按照NB47013.3超声探伤结果均为Ⅰ级,检验结论合格。

6 结论

本文研究的SA335-P91弯头的焊接工艺从根本上消除了发电机组检修中发现的SA335-P91主蒸汽管弯头组织变化、硬度降低的问题,消除了不安全隐患。

参考文献:

[1]杨建民,吴凯.P91钢主蒸汽管道焊接脆性分析[J].电力建设,1999,20(6):9-12.

[2]王则灵.T91/P91钢的焊接工艺[J].焊接,2005(12):30-34.

[3]蔡连元,潘颖平,李慧中,等. 提高P91钢焊接接头冲击韧性的研究[J].中国电力,2004, 37(3):47-51.

作者简介:祝春兰(1977—),女,江苏海安人,本科,高级实习指导教师,主要从事焊接理论教学工作。