风力发电机风轮叶片的有限元分析

日期: 2022/12/6 浏览: 5 来源: 学海网收集整理 作者: 徐超

(淮安生物工程高等职业学校 江苏省淮安市 223200)

摘要:风力发电机风轮叶片在设计完成之后,翼型选择是否合理、参数设计是否满足要求,只能够通过对叶片模型进行有限元分析来实现,通过模拟分析,可以提前预判机组的力学性能,对进一步的优化设计、机组的稳定安全运行都具有重要的指导意义。本文分析了叶片在静止工况和额定工况下的前10阶模态,并在ANSYS中生成了前10阶模态下的固有频率分布,通过分析仿真结果,判断计算频率与叶片的理论频率之间的误差误差很小,验证了采用该方法进行有限元仿真计算的合理性。

关键词:风轮叶片,优化设计,有限元分析

本文以2MW水平轴风力发电机组气动性能已试验完毕的条件下,对机组叶片的静强度性能、模态以及固有频率进行有限元分析,采用有限元软件ANSYS,对建立的叶片三维模型进行仿真计算,得到模型在静载荷下的强度分布以及不同工况下的各阶模态和固有频率。再通过分析仿真结果,从而计算出叶片在各个模态下的频率参数,通过对比各工况下的参数,最终得出叶片设计是否合理。

一、有限元模型的构建

1.叶片三维模型的导入

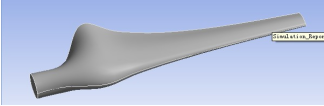

首先在UG中建立了叶片的三维实体模型,要进行有限元分析,需将模型导入至计算机仿真软件中。本文使用的分析软件为Ansys,则操作步骤为,先将模型以.Step格式保存,再打开Ansys软件,直接读入模型图像,如图1所示。

图1 ANSYS界面中的叶片三维模型

2.模型材料以及性能参数的确定

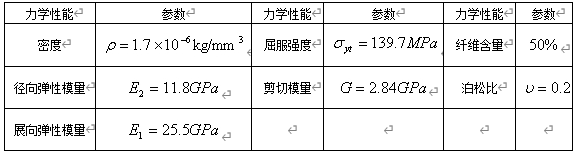

在模型材料的选择中,根据机械设计手册,确定材料为玻璃钢。则相关力学特性如表1所示。

表1 材料力学性能参数

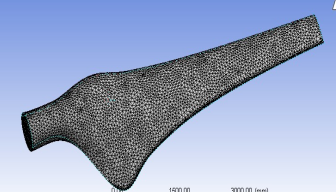

3.模型网格划分

鉴于叶片模型离散化的思想,在对模型计算的时候,需要进行网格划分。在划分过程中,网格数量的多少、网格的疏密程度、质量以及区域之间的分界点,都是考虑的重要因素。可以认为,模型的网格划分,是有限元分析中最关键的一个步骤。因为任何一个因素的好坏都将直接影响仿真结果的精度。在本文中,由于叶片是由不规则光滑曲面构成的整体,结合该特点,网格的类型为六面体,合计42679个单元,71523个节点,如图2所示。

图2 模型网格划分

4.边界条件的设定

边界条件的设定,其本质上来说,就是模拟实际运行状况下的载荷作用情况,给模型施加相似的约束。在该机组中,所施加的约束条件为:(1)在叶片的迎风面上,气动载荷均匀加载;(2)叶片上的区域,离心力与重力载荷直接作用。

二、叶片模型的强度分析

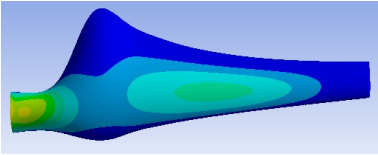

风力机叶片在静载荷作用时,只可能处于停机状态。在该状态下,叶片的受力类型仅为重力。在停机的工况下,叶片承受静载荷也容易发生变形、断裂等情况。因此,针对停机工况设定载荷进行强度分析。边界条件的设定区域为叶片迎风面,加载均布静载荷36000N。计算结果如图3所示。

由图3可见,若机组停机时,叶片承受最大应力的区域是根部,而变形量最大的部分是叶尖。面临极端工况的条件,对于整个叶片而言,虽有一定的变形产生,却因整体结构承载较为均匀,且最大载荷强度小于材料的许用应力极限,叶片不会发生断裂的情况。此时需要注意的问题是,变形后叶片与塔架之间必须存在间隙,且尺寸为初始状态的5%以上。已知2MW水平风力机组初始间隙为3m,变形后的间隙为2.856m,显然满足要求,故从该叶片的仿真结果来看,设计是合理的。

图3 状态1叶片受载变形图

三、风力机叶片模态仿真

1.静止工况下的叶片模态分析

在静止工况下,施加载荷约束后,选择分块法为迭代计算方法,计算模型的十阶频率,计算结果如表2所示,十阶模态沿X、Y坐标方向如图4所示。

表2 静止工况的固有频率(Hz)

模态数 1 2 3 4 5 6 7 8 9 10

频率Hz 1.094 1.856 3.401 4.432 9.565 12.127 18.403 22.725 28.105 30.997

图4 第十阶模态

2.额定工况下叶片模态分析

在额定工况下,风轮叶片以主轴为中心旋转。显然,叶片将受到离心力载荷的作用。相比于静止状态,该载荷将会导致叶片发生变形、振动频率改变等情况。因此,必须了解风轮转速对叶片的振型和频率的作用情况。已知在额定工况时,转速为13.35rpm,计算出十阶固有频率如表3所示。

表3 额定工况的固有频率(Hz)

模态数 1 2 3 4 5 6 7 8 9 10

频率Hz 1.232 2.957 4.105 7.293 9.578 14.357 18.834 23.983 29.876 33.071

四、试验验证

在仿真计算完成之后,验证计算精度的高低,主要靠试验来完成。因此,本文拟对各阶频率进行试验,具体操作过程为:

1.建立试验模型。该步骤的实现,主要是依照相似理论,建立与原型机存在几何相似的物理模型。在实际模型的建立中,按照4︰1的比例,建立单个叶片试验模型,材料仍然确定为玻璃钢。

2.载荷加载。按照数值计算时,静止工况和额定工况的载荷加载条件,同样按照相似理论施加成比例载荷。

3.试验台测试数据。通过对比各阶模态下的仿真和试验数据,固有频率偏差如表4~5所示。

表4 试验与仿真数据偏差表(静止工况)

模态数 1 2 3 4 5 6 7 8 9 10

试验频率(Hz) 1.082 1.769 3.506 4.485 9.345 12.77 19.01 21.679 27.487 29.416

与仿真数据偏差 -1.1% -4.7% +3.1% +1.2% -2.3% +5.3% +3.3% -4.6% -2.2% -5.1%

表5 试验与仿真数据偏差表(额定工况)

模态数 1 2 3 4 5 6 7 8 9 10

试验频率(Hz) 1.172 2.883 4.060 7.687 9.319 14.903 19.380 22.736 29.398 34.262

与仿真数据偏差 -4.9% -2.5% -1.1% +5.4% -2.7% +3.8% +2.9% -5.2% -1.6% +3.6%

由表4~5可知,无论是静止工况还是额定工况,在10阶模型的固有频率测试数据中,各阶试验模态数据与理论仿真值的偏差均较小,最大偏差是额定工况下的第4阶模态,仅有5.4%,通过查询技术手册可知,数值计算结果满足要求。

结束语

通过以上分析可以确定,对该水平轴风力发电机叶片的模态仿真结果是比较准确的。通过分析仿真结果,判断出计算频率与叶片的理论频率之间的误差很小,从而验证了采用该方法进行有限元仿真计算的合理性。

参考文献:

[1]王林、刘雄伟.风力发电机叶片翼型气动性能分析与数值模拟[J].太阳能学报.2012,33(5)

[2]张永明、林钧斌等.风力发电机风叶系统的振动测试及研究[J].机械制造.2013,51(582)

[3]潘聪、李佳祺.基于UG的风力发电机叶片有限元分析[J].上海发电设备成套设计研究院.2015,29(04)

[4]甄琦、张寅、陈松利、闫彩霞、万大千、孙凯.前缘磨蚀对风力机叶片材料特性影响的数值研究[J].内蒙古农业大学能源与交通工程学院.2021,49(24)

作者简介:徐超(1978.11.25),男,江苏淮安人,讲师,研究方向:机械制造。