制动器壳体的滚压加工

摘 要:在制动器壳体产品使用过程中,经常出现活塞漏油现象,这个问题产生的最主要原因是活塞表面质量不合格,因此活塞表面粗糙度控制是壳体产品加工中最重要的环节。制动器壳体最初的加工工艺是直接采用粗车和精车内孔,之后就不再有其他工序。这种工艺下加工的内孔在放大镜下观察,内孔表面呈螺旋状,低洼不平,装配后的部件极易产生漏油等现象。后来通过校企专家讨论分析,选择适用于本产品的滚压刀,提高工件表面粗糙度,使之达到镜面效果,并进一步完善加工工艺,达到降本增效的目的。

关键词:制动器壳体;滚压加工;镜面;加工效果

Rolling Processing of Brake Shell

ZHANG Chunmei

(Nanjing University of Technology, Nanjing 210023)

Abstract: With incomplete statistics, the piston oil leakage accounts for a large proportion in the brake housing products, so improving the surface roughness of the piston becomes the top priority. There is no other working procedure after turning the inner hole of the brake housing before the improvement. Under the magnifying glass, the surface of the inner hole is spiral, low-lying and uneven, and the assembled parts are prone to oil leakage. Later, through the discussion and analysis of school and enterprise experts, the suitable rolling cutter was selected to improve the surface roughness of the workpiece to achieve the mirror effect, and further improve the processing technology to achieve the purpose of reducing cost and increasing efficiency.

Key words: brake shell; rolling processing; mirror surface; processing effect

1 制动器壳体

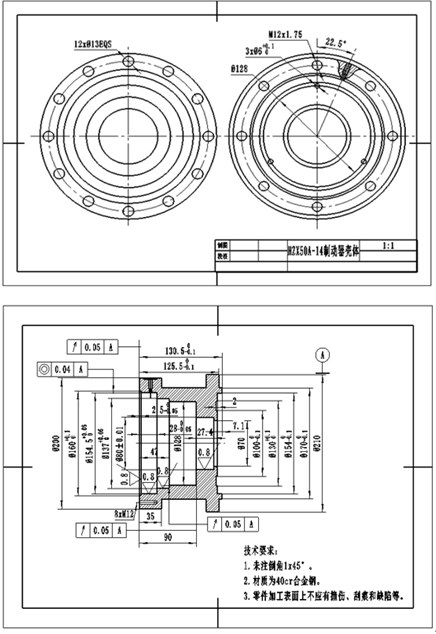

制动器壳体是起重机制动器中的一个零件,具有使运动部件减速、停止或保持停止状态的功能。该零件材质为40cr合金钢,耐腐、耐磨且有足够的机械性能。制动器壳体的内孔表面加工精度较高(见图1),考虑加工效率和经济性以及大批量的生产,为了减少装夹与搬运次数,使用DOOSAN PUMA 2100MS双主轴车铣复合数控机床(随车起重有限公司机加工分厂数控加工段)进行加工,并且使用滚压刀以滚压的形式来提高内孔(φ160、φ154.5、φ137、φ128)的表面粗糙度。

图1 制动器壳体零件图

2 滚压加工

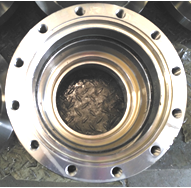

滚压加工中滚压效果的好坏与上一道工序关系密切,滚压加工是在精车φ160、φ154.5、φ137、φ128内孔后。经过多次试验,要求内孔刀精车后留0.02mm的滚压余量,并且一次滚压成型,获得光洁如镜的表面,如图2所示。

图2 制动器壳体

2.1 首次试切

首件工件加工时,要查看滚压刀的磨损情况,确保滚压刀能够正常使用;对刀时,对刀值要输入到对应的刀补号中;加工过程中为了安全,首件试切时应将快速移动倍率开关设在较合理的位置,同时打开单程序段开关,随时准备停止机床运行;加工时,不要随意修改主轴倍率和进给倍率修调开关,以免影响滚压效果;操作者必须集中精力观察滚压过程,以免发生事故。

2.2 批量生产

首件合格后,批量生产时一定要多次抽检滚压余量,及时修改内孔刀精车刀补值;因为内孔精度要求较高,所以每件需用内径百分表测量孔的精度,合格后方可拆卸工件;时刻观察滚压表面,每2~3件需检测表面粗糙度是否达到0.8μm,及时调整滚压刀和相应参数;滚压中,由于是加工内孔所以要保证切削液充分浇筑到工件上。

3 切削用量

3.1 进给速度

进给速度的合理选择对机械性能影响极大,在滚压中要保持进给速度一致,加工中不要调节进给倍率修调开关按钮,以免造成表面质量不一样。经过多次实验,此次加工中进给速度取0.1 mm/r。

3.2 主轴转速

主轴转速的高低,不仅影响生产率,而且关系到滚压质量的好坏。需要与滚压余量、进给速度通过多次实验,积累经验给出。转速太低,滚柱的滚动不灵活而成为滑动,易出现挤压现象;转速太高,因工件转动惯性大,引起振动,加工质量不高。因此,主轴转速一般控制在800~1000r/min。

3.3 滚压余量

滚压余量需要通过多次试验和经验,依据工件材料、进给速度、主轴转速、上一道工序的表面粗糙度等合理选择,此次加工中滚压余量留0.01~0.02mm。

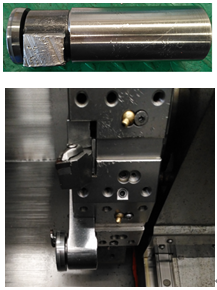

4 滚压刀的安装

根据现场设备刀架情况,选用32mm直径接柄的滚针式滚压刀,直接安装到机床刀架上使用,刀具安装情况如图3所示。

图3 滚压刀安装示意图

5 滚压程序

DOOSAN PUMA 2100MS双主轴车铣复合数控机床使用的是西门子840D系统,根据现场加工要求完成滚压加工程序编写,并经过多次调试形成如表1所示的标准程序。

表1 滚压加工程序

GY12.MPF 主程序名

N10 G00 G97 S800 T9 调用9号程序

N12 M03 主轴正转

N14 M08 泠却液开

N16 G00 X115.730 Z7.141 快速移动到起刀点

N18 G00 Z-0.400 刀具靠近工件

N20 G00 X119.800

N22 G00 X160.000 滚压内孔φ160至尺寸

N24 G95 G01 Z-2.500 F0.100

N26 G01 X155.400 圆弧起点

N28 G02 X154.6 Z-2.900 CR=0.400 圆弧终点

N30 G01 Z-30.500 滚压内孔φ154.6至尺寸

N32 G01 X137.800 圆弧起点

N34 G02 X137.000 Z-30.900 CR=0.400 圆弧终点

N36 G01 Z-49.500 滚压内孔φ137至尺寸

N38 G01 X120.800 X轴退刀

N40 G00 Z7.141 Z轴退刀

N42 M09 泠却液关

N44 M30 程序结束

6 加工效果

用数控车铣复合机床加工制动器壳体零件,这种机床有前、后主轴,虽然左、右装夹,但位置精度较高,且加工中不需要工装夹具,在配上滚压刀,进一步提高内孔表面粗糙度,辅助时间短,加工效率高,质量稳定。滚压的应用优势很明显,主要包括以下3个方面。(1)高效率。1~2min即可将表面加工至需要的表面粗糙度0.8μm,是磨削和车削无法做到的,提高了加工效率。(2)更安全。无切削滚压刀具,没有刀刃,使用比较安全、方便,适用于所有的金属加工行。(3)使用方便。滚压刀具装夹简便,合理选择切削用量,就可一次加工出镜面精度。

7 结语

使用此加工工艺,减少多机床加工的繁琐,优化了加工工艺,配合滚压刀的应用,加工过的工件内表面,在放大镜下观察,表面粗糙度可以达到镜面效果。工件转到装配进行减速机的安装与试验,合格率在96%以上。

参考文献

[1]程通模.滚压和挤压光整加工[M].北京:机械工业出版社,1989.

[2]吴宗泽.机械设计实用手册[M].北京:化学工业出版社,2003.

[3]赵志修.机械制造工艺学[M].北京:机械工业出版社,1984.

[4]韩鸿鸾.数控加工工艺学[M].北京:中国劳动社会保障出版社,2005.