投影仪后盖注塑翘曲变形的优化

摘要:投影仪后盖在模具制造方面属于典型的薄壁塑件,而薄壁塑件在制造过程中最难控制或解决的问题就是翘曲变形。本文通过Moldflow软件对投影仪后盖的三种不同进浇方式进行优化,然后结合正交设计对注塑工艺参数进行优化,得到了最优工艺参数组合,有效控制了投影仪后盖的翘曲变形。

关键词:翘曲变形 进浇方式 工艺参数

Optimization of Warpage for Injection Molding of Rear Cover of Projector

LU Chun-wei

(Jiangsu Wuzhong vocational secondary school,Suzhou 215104)

Abstract: The rear cover of the projector belongs to the typical thin wall plastic parts in the manufacture of the die, and the most difficult problem to control or solve in the manufacturing process of the thin-wall plastic parts is warpage. In this paper, through the optimization of Moldflow software for three different ways of feeding the projector back cover, and then combined with the injection molding process parameters were optimized by orthogonal design, the optimal combination of process parameters, the warpage finally cover the effective control of projector.

Keywords: warping deformation, pouring method, process parameters

投影仪是一种可以将图像或视频投射到幕布上的设备,可以通过不同的接口,同计算机、VCD、DVD、BD、游戏机、DV等相连接,以播放相应的视频信号。随着投影仪广泛应用于家庭、办公室、学校和娱乐场所,它的需求量越来越大。

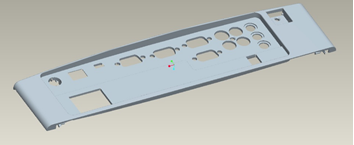

本文投影仪后盖的外形尺寸为289.9×78.5×14.39mm,平均壁厚为2mm,属于注塑件且薄而复杂,如图1所示。由于投影仪后盖外观质量要求,需要良好成型工艺性。生产时,需要易于投影前盖装配,因此不能有太大的翘曲。投影仪工作时会产生大量热量,使得外壳的温度达到50~60℃甚至更高,所以选择投影仪影后盖的材料需要具有良好阻燃性,故本案选择聚脂酸酯(TEIJIN_PC_MN3600H)作为材料。

图1 投影仪后盖

1 模型准备

1.1 建模

Moldflow软件自身具备CAD建模,但使用它建模非常繁琐。为了建模方便,通用会使用UG、Pro/e、CATIA等3D软件进行建模,然后导入Moldflow中进行模似分析。本文在产品造型和结构设计中使用Pro/e软件建模。

1.2 模型修复与简化

由于各种主流3D软件之间及精度之间存在差异,使得它们模型输出后在Moldflow中进行网格划分时不可避免出现自由边或网格重叠相交等错误,给分析前处理这些错误带来了巨大工作量。为了减少网格划分时过后处理工作,在导入AMI网格划分前先使用Moldflow CAD doctor修补模型。

2 注塑进浇方式的优化

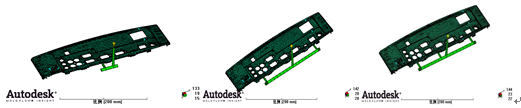

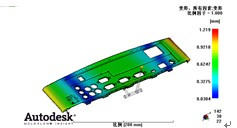

模具系统的浇口位置、形式和数量都会影响塑料熔体的填充状态。流动距离越长,冻结层与中心流动层之间流动和补缩引起的内应力越大;反之,内应力则降低,翘曲变形也会减少。由于投影仪后盖大小、形状等因素,本文决定采用三板式模具。要减小翘曲量,可以从模具结构浇注系统进行优化。通过几种不同进浇方式进行Moldflow软件翘曲量分析,得到最小翘曲量的进浇方式来作为最终选取的进浇方式。下面对三种不同进浇方式(图2)进行Moldflow充填+保压+翘曲分析(图3)。三种不同进浇方式分别进行翘曲分析后,得到三种不同进浇点产生的各方向的翘曲量,如表1所示。

图2 在三种不同进浇方式

图3 Moldflow充填+保压+翘曲分析

表1 三种不同进浇点产生的各方向的翘曲量

翘曲量 一点进浇 二点进浇 三点进浇

总的翘曲量 1.219mm 1.371mm 1.081mm

X方向的翘曲量 0.3021mm 0.3957mm 0.3199mm

Y方向的翘曲量 0.0958mm 0.2272mm 0.1753mm

Z方向的翘曲量 1.177mm 1.309mm 1.019mm

三种不同进浇点产生的各方向的翘曲量如表1所示,投影仪后盖最大产生翘曲量的方向为Z向,其他方向翘曲量与Z向较小很多。因此,减小Z方向翘曲量就可以减小总的翘曲量。从表1可以清楚获知,进浇点中,三点进浇的Z方向的翘曲量1.019mm最小,总的翘曲量1.081mm也最小。因此,三点进浇相对其他两种进浇方式对制品可以更小或更好。

3 注塑工艺参数优化

投影仪的翘曲变形严重影响产品质量,翘曲变形虽然无法完全消除,但在成型过程中如能很好地控制成型工艺参数,就可以有效减小翘曲变形。而注射成型是一个复杂过程,塑料熔体在型腔中的流动行为很难直观表征。本案选取对翘曲变形有影响的注塑时间、模具温度、熔体温度的变化进行模似分析,设计正交试实验法找出最小翘曲变形的方案。

3.1 正交实验设计

Moldflow模拟分析得到的投影仪后盖的翘曲量大部分由Z方向变形导致。因此,试验中选取模拟所得的Z方向最大变形量为试验指标。本案选择了三个试验因素和水平,在标准日常生产参数的基础上进行合理的上下变动得到试验水平。注射时间取3~4.5s,模具温度取60~90℃,熔体温度取270~300℃。按照工艺参数取范围正交试验因素和水平的选取,结果如表2所示。按L16(43)正交表,安排试验得Z向翘曲量,结果如表3所示。

表2 因素和水平表

因素

水平 注射时间/s 模具温度/℃ 熔体温度/℃

L1 3 60 270

L2 3.5 70 280

L3 4 80 290

L4 4.5 90 300

表3 按排模似分析结果表

因素

试验 注射时间/s 模具温度/℃ 熔体温度/℃ Z向翘曲量/mm

试验1 3 60 270 1.13

试验2 3 70 280 1.198

试验3 3 80 290 1.235

试验4 3 90 300 1.23

试验5 3.5 70 270 1.008

试验6 3.5 80 300 0.965

试验7 3.5 90 290 1.111

试验8 4 60 290 1.102

试验9 4 70 300 0.9086

试验10 4 90 280 0.9685

试验11 4 90 280 0.8686

试验12 4.5 60 290 0.9517

试验13 4.5 60 300 0.8240

试验14 4.5 70 290 0.7841

试验15 4.5 80 280 0.7761

试验16 4.5 90 270 0.7977

3.2 数据分析

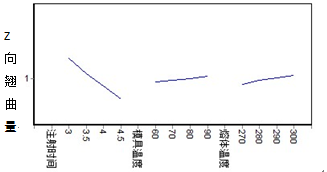

对表3整理的试验结果进行极差分析,分析结果如表4、图4所示。

表4 分析极差表

因素

试验 注射时间/s 模具温度/℃ 熔体温度/℃ Z向翘曲量/mm

均值1 1.198 0.968 0.940

均值2 1.046 0.979 0.983

均值3 0.924 0.998 1.007

均值4 0.795 1.020 1.033

极差 0.403 0.052 0.093

图4 效应曲线图

表4的极差分析结果中,各因素对应有4个均值。各因素中均值最小,对Z向翘曲变形量最小。取出各因素对应的均值最小的水平,即在该水平条件下Z向翘曲变形量最小。于是,得出在试验所取工艺参数范围内,为使翘曲量最小,最优工艺参数组合为:注射时间4.5s,模具温度60℃,熔体温度270℃。同时,从表4可以得到各因素的极差,注射时间极差为0.403,模具温度的极差为0.052,熔体温度的极差为0.093,其中极差最大的因素对Z向翘曲变形量影响最大。因此,按Z向翘曲变形量影响从大到小排序为:注射时间、模具温度、熔体温度。

从图4的效应曲线图可以判断,在试验所取工艺参数范围内有如下规律:Z向翘曲量随注射时间的增长而减小,且减小的幅度成线性;Z向翘曲量随模具温度的增长而增长,且增大幅度不大;Z向翘曲量随熔体温度的增长而增长。

4 结语

本文推荐三点进浇方式与最优工艺参数组合,在生产实际中进行实验验证,证明其可有效控制投影翘仪后盖的翘曲变形,总的翘曲变形量为0.8mm左右。可见,通过Moldflow软件和正交实验法对塑件进行塑翘曲变形分析,得到优化的工艺成型参数和模具结构,具有很高的实用价值,值得推广。

参考文献

[1]赵龙志,陈炳辉.Moldflow在注射成型翘曲优化中的应用[J].中国塑料,2010,24(5):78-80.

[2]杨虹.模具结构对典型注塑件翘曲的影响及优化方法[D].上海:上海交通大学,2008.

[3]黄春曼.用注射分析对悬浮填料结构优化[J].现代制造工程,2009,(11):95-97,159.

[4]李欣欣.薄壁件注射成型的翘曲变形分析与工艺优化[D].镇江:江苏大学,2010.