电石生产气力输送系统氮气回收技术应用

(南京艾尔康威物料输送系统有限公司 江苏南京 211113)

作者简介:孙晓(1983年1月),男,本科学历,初级工程师,研究方向:物料气力输送,单位:南京艾尔康威物料输送系统有限公司。

摘要:随着我国电石生产技术的不断完善,为强化电石生产效率,气力输送系统的应用逐渐走入电石生产企业的视野,本文从气力输送系统氮气回收技术概要入手,全面讲述了关键技术的设计要点与实施策略,并分析了这些技术的使用效果,以推动我国电石生产运输行业的进一步发展。

关键词:电石生产;气力输送系统;氮气回收技术

Application of nitrogen recovery technology in pneumatic conveying system of calcium carbide production

Sun Xiao

(Nanjing Elconway Material Conveying System Co., Ltd. Nanjing 211113, Jiangsu)

Abstract: With the continuous improvement of calcium carbide production technology in China, in order to strengthen the production efficiency of calcium carbide, the application of pneumatic conveying system has gradually come into the vision of calcium carbide production enterprises. This paper starts with the summary of nitrogen recovery technology of pneumatic conveying system, comprehensively describes the design points and implementation strategies of key technologies, and analyzes the use effect of these technologies, so as to promote the further development of calcium carbide production and transportation industry in China.

Key words: calcium carbide production; Pneumatic conveying system; Nitrogen recovery technology

电石炉气在干燥净化阶段所收集的洁净灰渣,质量轻,易产生粉尘,温度高,易自燃。为了降低运输中的安全隐患,采用氮气作为输送介质,但是由于氮气消耗巨大,导致设备运行效率受到很大的限制。为解决以上问题,工业中广泛采用的是新型的封闭式氮气回收循环利用系统,将运输过程中的氮气全部回收,然后通过氮气压缩机对其进行加压。

1.气力输送系统氮气回收技术

电石生产以封闭的电石炉为原料,废气中含有大量的粉尘,工业上会对其进行回收、处置和再利用,从而减少了生产过程的能耗。该装置内的废气经净化灰处理系统、管道输送系统、原料除尘系统等处理。该工序生产的灰渣中钙、镁含量较高,比重较大,容易粘附于装置主体,且灰渣微粒细小,易于燃烧,具有较高的流动性。

在原有的灰库和原料气体烘干工艺中,使用的是手工卸灰,除灰不彻底、容易堆积、堵塞,给维修工作带来了很大的难度。部分企业会采用倒吹、正吹、局部吹扫等方法,对全系统进行了一系列的清扫,但效果依然不佳,除灰、下灰不畅、管道堵塞等现象时有发生。尤其是灰分累积,并在系统内形成自燃气体,为确保系统的安全和稳定,部分企业开创性地采取了氮气微正压模式,在卸灰期间,进行间歇式氮气防护作业,然后在送出后进行排气,这样的间断作业。控制气力输送系统中的氮气消耗,是降低电石生产成本的重要技术问题,同时也是提高企业能源利用率的重要依据[1]。

2.气力输送系统分类及应用

在不同的气力输送体系中,其流动规律存在着很大的差别,并且不能互相利用。比如,根据输送设备的种类,可以划分为三大类:负压(吸气)传送系统、正压(压送)传送系统和混合传送系统。

2.1负压吸送式气力输送系统

2.1.1负压吸送式气力输送系统的概念

引风装置安装于系统的一端,当风机运行后,整个系统就会产生负压,此时,在管路内外有压力差异,将气体吸入管路中。同时,材料通过气流进入到分离设备中,在这里,材料和空气分离,分离后的材料通过旋转式排料机从分离器的底部排出。氮气进入除尘器进行净化,然后进行重复利用[2]。

2.1.2负压吸送式气力输送的具体应用

负压吸送式气力输送系统中最常用的是负压稀相气力输送系统。负压稀相气力输送系统采用负压罗茨泵作为动力源,管道输送压力量低真空状态,管道风速约10-35/秒,物料在管道里呈雾状。在该系统的开始端约有10m/s的加速度,在末端可达30m/s的高速,因此气流速度较高。输送管线初端压力与大气压基本接近,而末端则一般在-0.01-0.06mpa之间。负压稀相气力输送系统启动时,存放容积内的物料经回转锁气供料阀的定量供给,在管路内与罗茨真空泵产生的负压气流相混台后得到加速,固气二相流在输送管内用成较稳定的流态并被提升至远处的一体式过滤分离器中。气流与物料的混合体在进入到旋风分离器壁后被强制改变运行轨迹。由于固体物料的密度比气体的密度大得多,因而产生了很高的高心力,使得物料在进入筒壁后失去了直线运动的速度,在重力作用下落入旋风分离器的锥体部,再通过锥体部的回转锁气卸料阀因均匀给料至下游的生产设备,负压稀相系统的动力源采用罗茨真空泵,气体可以为过滤后的大气或经过干燥净化处理的气体。上述物料的传输均为全密闭输送方式。

2.2正压压送式气力输送系统

2.2.1正压压送式气力输送系统的概念

该设备系统的组成要比吸风复杂得多,在系统的进料端有一个风机,因为风机安装在系统的前端,所以物料无法自由的通过,需要采用密封的供料设备。在鼓风机启动后,管中的气压比大气压高,料斗中的材料通过旋转式给料器送入管道,随后由压缩空气送入分离器。在分离器内,物料从空气中分离出来,而氮气则可以在净化后予以重新运用。

2.2.2正压压送式气力输送系统的具体运用

DB型空气动力输送设备在正压压送气系统中应用最多。DB气力输送设备采用压缩空气作为动力,用于输送粉末材料。该设备将压力容器用作传送机(即箱泵),并结合差压变送器和推拉式变送器的特性,将燃气分为上下三个部分,分别在泵体内部进行流动和输送,通过底部的充气设备进行材料的输送。在输送过程中,上部气体逐步向静压能压送,中、底部气体起到流动和运输的功能,并逐步从静态压力向动压能转变。物料在管道中主要是以群体流动为主,在运输结束时,管道末端会出现迅速的沙丘运动,整个运输过程呈现出一种“梯形”的变化。空压机的气源为0.5~0.75MPa。

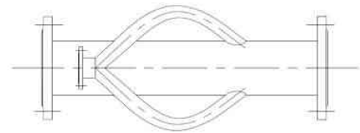

随着运输距离的增大,其沿程阻力增大,物料的稳定速率也随之降低,同时还会产生料气分离。为使材料在管路中以平稳的速度移动,必须在输送管路上加装助力器。在管线内的压力达到一定的上限后,气源就会通过助推机构直接流入输料管,及时补充气体,保证物料的流动性。辅助设备补气孔呈环状对称排列,补气孔按材料的通气特性可采用1~4个补气孔。图1是两个充气口辅助设备。

图1助动装置示意图

气力输送系统有本地自动操作、手动操作、中央控制自动操作等多种方式。例如,在系统启动时,汽力输送设备的流化阀、输送阀处于关闭状态;开启排气阀、进料阀,关闭流化阀、输送阀,并在一定的重力下自动关闭进料阀和排气阀;延时5-8秒,开启流化阀和输送阀,启动输送;当泵的输送压力小于设置压力时,控制系统会发出指令,使输送阀和流化阀停止工作,输送结束。

泵体上装有一个称重器,其作用是调节液仓的装载量,起到充液面信号的作用。并能对输送过程中的物料质量进行监测,使输送的每个细节都能被精确地把握。

泵体上设有压力传感器,可实时监测泵的输送压力。当泵内压力超过设置堵塞压力时,系统会发出警报,停止输送;当泵的压力达到设定的仓空压时,控制系统的传送结束,输送结束。

3.氮气回收循环利用工艺的应用实例

3.1.1应用实例

新疆圣雄氯碱公司1#、2#装置设计PVC生产能力均为28.5万吨/年,合计共57万吨/年。乙炔车间破碎系统双线运行,一开一备,原料电石经运转车由电石厂拉运至破碎厂房,由挖机、铲车辅助下料至一级破碎机,利用一级破碎机将大块电石(300~600mm)破碎至中块电石(150~200mm),由1#带式输送机输送至二级破碎机破碎成小块电石(30~80mm),经2#、3#带式输送机输送至电石料仓储存,经4#带式输送机,将电石间歇地运输至发生厂房四楼加入各发生器中。

3.1.2电石粉尘气力输送工艺流程

一、二级破碎机的入料口和下料口的灰尘经1#除尘器ab进入气体输灰装置,3#带式输送机的入料口和下料口及4#带式输送机的入料口灰尘经过2#、3#除尘器进入气体输灰装置,发生器小料斗的灰尘经过4#除尘器进入气体输灰装置,灰尘通过密相输送器内氮气加压输送到发生楼顶终端灰仓内。

3.1.3气力输送氮气回收方案

气力输灰装置投用时,1#、2#、3#、4#输送线正常投用输灰,氮气用量约500m3/h。若无氮气回用装置,500m3/h氮气均浪费,且输灰过程中因氮气用量较大,降低发生系统置换压力,影响发生器安全运行,通过加装氮气缓冲罐、氮气增压机、一级过滤器、二级过滤器等设备,组成氮气回用装置,一、二级过滤器和氮气缓冲罐执行净化、储存氮气功能,氮气缓冲罐本体安装有氮气补气管线、排空管线,执行平衡氮气流量、压力等参数;氮气储罐与氮气增压机衔接,氮气增压机提高氮气压力,为电石粉尘气力输送提供动力。

3.2其他可能遇到的技术问题

在该系统开始运行之前,现场处理过程中会出现以下问题:

1、原系统中引入的压缩空气和少量的气体,会导致系统发生不同程度的闪爆,对系统造成一定的安全风险。在整个系统中加氮,可以增强防护,提高安全,并能避免在净化后的灰渣与空气接触而发生自燃。

2、原系统采用手工操作,没有相应的斜坡,造成了系统的阻塞和清洗难度增加。

3、原有的系统未安装振荡器,易导致局部管路局部堵塞、堆积。

4、原有的管路不采用部分管路进行增压,改进后的工艺技术更为完善,分流设计尤其是压力起动指标的设计,使整个系统更为完善和可靠。

该系统投入运行后,将氮气送入大型系统,通过除尘器进行净化,进入风机,剩余气体经检测达到环保标准后排放到大气中,或者通过一台收尘器进行二次净化,最后排放到大气中。在全氮封闭循环和氮气回收系统中,高、低压氮的均衡是保证系统稳定运行的重要因素。而压气机和除尘设备的选择和设计是解决这一问题的关键。许多企业按照目前的生产工艺需求设计的压气机,其排风能力为20立方米/分钟。为了确保整个系统的正常工作,需要在系统中设置自动供氮管线和自动排放管线,以确保除灰储气库附近的其它装置、低压储气罐等装置都能在较低的正压下工作,从而保证整个系统的安全。为了推进气力输送系统的节能,实现低投入、低消耗、低排放、高效、安全可靠的气力输送,净化灰仓、低压储气罐等可安装自动充气及压力监测装置,以保证整个系统的压气量平衡,并在重要位置安装压力监测、回流调整等相关设备。

通过实际应用,上述优化设计和改造,运行平稳、安全、可靠,能给企业带来较大的经济效益。

3.3效果分析

氮气回用装置投用后,电石粉尘通过氮气加压输送到发生楼顶终端灰仓内。一级过滤器将电石粉尘过滤落入灰仓,载体氮气通过回用管道回到氮气缓冲罐,氮气进入缓冲罐之前先经过二级过滤器过滤携带的残余电石粉尘,保证氮气缓冲罐有效容积的同时减少进入氮气增压机的杂质,回到缓冲罐的氮气经增压机加压再次进行输灰,为各个密相输送器电石粉尘的输送提供动力。

气力输灰装置运行过程中,氮气循环往复利用。经数据统计得知,氮气缓冲罐每小时进行氮气补气20次,每次约5秒,补充氮气约13.88m3/h,所以节约氮气500-13.88=486.12m3/h,固气力输灰运行过程中不影响发生系统正常置换,可以保证发生器安全运行的前提下将电石粉尘输送至发生器内回用[4]。

经实际应用证明,这一套封闭输送系统具有洁净、绿色、安全、高效、自动化程度高等优点。在管线气力输送过程中,减少了电石材料的损耗,减少了运输过程中车辆的损耗,并且该系统可实现全自动控制,减轻了工人的劳动强度。

结束语:

综上所述,在实践中,气力输送系统中氮气回收系统的发展给电石生产运输理论研究带来了许多新机遇。但是,不管是从理论上,还是从实践上,至今仍有很多问题没有很好的解决。因此,气力传输技术依然可以说是一种新兴的科技,为了适应社会的发展,相关研究人员还需要进行大量的实验和研究。

参考文献:

[1]闫涛,张洪斌,贾雪鹤,李鹏飞.电石生产全流程一体化控制与优化措施分析[J].化工设计通讯,2022,48(03):152-154+173.

[2]刘道科,张得仑,李正录,张娟娟,许春莲.高效回收氧氮资源的可变多循环冷能利用新工艺研究[J].有色冶金节能,2022,38(01):25-30.

[3]彭江伟.电石生产气力输送系统氮气回收技术的研究与应用[J].中国氯碱,2022(01):42-44.

[4]孙沐钰,王沂蒙,秦川,李梦学.气力输送系统应用的研究[J].河北农机,2020(04):50-51.