一种能自动排绳的矿井救援绞车设计及功能实现

(南通科威瀚医疗科技有限公司,江苏如东 226400)

摘要:为了给予矿井安全事故救援更高保障,提高救援工作开展效率,从矿井排绳控制角度出发,提出一种支持自动排绳控制的救援绞车设计研究。该设计方案以液压控制方式为主,通过添加计深传感器自重测量元件等装置,改善救援绞车结构。通过仿真测试,对设计方案可靠性进行检验。仿真结果显示,当前设计的救援绞车能够有效改善绞车操控性能,可以作为矿井救援工作开展重要工具。

关键词:自动排绳;救援绞车;仿真模型 ;自动化;实时监测

0引言

煤炭资源开采环境较为复杂,随着深度的增加,开采难度越高,伴随的安全风险系数将随之提升[1]。虽然我国在矿井设计上已经做了优化,在一定程度上降低了安全事故发生频率,但是煤矿井下不确定因素较多,仍然存在较大的安全风险[2]。一旦发生事故,很难在第一时间完成救援任务。通常情况下,创建地面物质与救援井之间的联系,而后利用绞车救援井下被困人员[3]。绳索作为矿井救援绞车的重要组成部分,如果实现自动化操控,根据救援需求自动排绳,那么可以为救援争取更多时间[4]。目前,大部分矿井救援绞车不支持自动排绳,自动化控制能力薄弱,本文针对此方面问题展开深入探究。

1矿井救援绞车结构

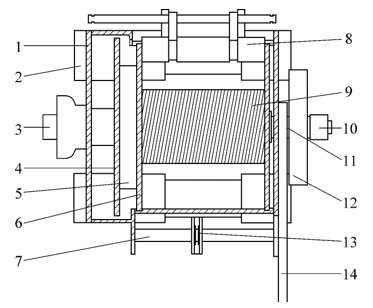

救援绞车作为矿井安全事故救援重要装置之一,要求装置结构稳定,能够尽可能增加载荷量,维修简单,从而为井下救援创造便利条件。一般情况下,采用自移式盘底进行搬运,在绞车移动方面提高了作业效率[5]。从排绳角度来分析,大部分绞车操作需要根据多年救援操作经验,自行根据矿井深度进行排绳控制,并且缺少自动称重功能。对面此情况,对操作人员的技术水平要求极高,不排除操作失误情况[6]。另外,人工控制钢丝绳索排入井底,操作速度、绳索排列顺序,都很难达到匀速和有序要求,在未能达到要求情况下,排绳期间绳索将发生不均匀磨损,很有可能发生钢丝绳乱缠情况,延误救援,甚至加大安全事故严重性[7]。本文在以往研究基础上,提出一种支持自动排绳的绞车装置,其结构如图1所示。

1-绞车支架;2-底座;3-液压马达;4-行星轮支架摩擦盘;5-行星轮系;

6-位于卷筒左侧立板;7-双向红杠;8-压绳轮;9-卷筒;10-编码器;

11-输出轴;12-刹车;13-排绳轮;14-链传动机构

图1 绞车结构布局图

该装置能够有序控制钢丝绳排序,通过自动控制,使得绳索得以有序排列在卷筒上。绳索下降过程中,产生的磨损比较均匀,能够避免局部出现磨损严重问题,相比之下,大面积绳索磨损严重比较容易查验。另外,该装置支持自动计算深度功能,能够更为精准地判断救援位置,相关数据通过显示屏得以显示。关于称重功能的添加,主要是针对钢丝绳受力情况的分析,具有实时特性,当绳索受力时,装置可以及时且准确地更新受力数据,有助于绞车提升作业操控。

2矿井救援绞车功能

2.1主轴控制功能

关于绞车主轴控制功能,按照结构组成来看,可以分为液压马达控制功能、卷筒离合器控制功能、行星轮减速机控制功能、卷筒承力功能、刹车自动控制功能。

(1)液压马达控制。该部分功能主要用来控制卷筒转速,为了避免钢丝绳乱缠,适当下调作业速度。另外,考虑到绞车负载力的需求,选取转矩较大的径向柱塞马达作为驱动装置,以满足负载需求。

(2)卷筒离合器控制功能。该功能主要控制液压马达与卷筒之间的接通/断开,通过布设多个摩擦片,增加操作期间钢丝绳与卷筒之间的平稳性能,避免产生刚性冲击问题。

(3)行星轮减速机控制功能。本装置将部分功能设置为内藏式,在卷筒内部安装减速机,从结构来看,这种布置方式更加紧凑,满足小传动范围内的操控需求。关于传动形式的设计,行星架的固定采用倒转式布设手法,输入采用减速式布设手法。

(4)卷筒承力功能。此部分装置主要起到承受钢丝绳载荷作用,采用焊接手法,加强卷筒与机身之间连接的稳定性。

(5)刹车自动控制功能。按照操作需求不同,此部分功能划分为两种,分别是辅助刹车、主刹车,后者主要采用液压钳盘式进行制动,作业比较灵敏。

2.2压绳功能

压绳轮作为压绳装置的重要组成部分,采用滚动式接触方式,对钢丝绳和压丝绳的接触进行控制,为了保证排绳的有序进行,本设计添加了速度比控制功能。通过拉近弹簧,从而沿着钢丝绳的径向产生压力,使其作用在钢丝绳上,保证其在卷筒上得以排列有序。

2.3自动排绳功能

自动排绳功能是本绞车控制装置的重要功能,利用双向螺杆,沿着支架轴向往复运动,从而完成自动排绳操作。为了保证排绳作业的稳定性,本装置在双向螺杆上安装了滑块。排绳作业期间,受滑块限制,螺旋槽固定不动。在实际应用中,可以通过调节螺旋升角,将轴向压力分量施加在滑块上,从而实现滑块的灵活控制。当螺旋槽端检测到滑块运动到此处时,改变螺旋方向,此项操作具有同时改向作用,即滑块的轴向作业方向也将改变。按照这种控制方式,令双向螺杆往复运动,运动期间钢丝绳排入矿井,以匀速作业。

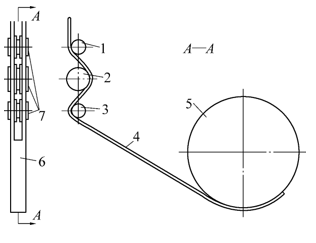

关于自动排绳功能的设计,借助链条链轮作用,对双螺旋传动机构采取分动控制。在此期间,小链轮在卷筒作业带动下产生一定转速,以链条作为传动媒介,将此部分转速驱动作用在大链轮上,从而带动大链轮作业。而后双向螺杆在大链轮的带动下开始作业,排绳轮在此控制下往复运动,从而实现自动排绳控制功能。如图2所示为排绳轮结构及绕绳示意图。

继续

1-排绳轮(编号为1);2-排绳轮(编号为2);3-排绳轮(编号为3);4-钢丝绳;

5-卷筒筒壳;6-排绳轮支架;7-轴承端盖

图2排绳轮结构及绕绳示意图

2.4实时监测功能

为了提高井下救援安全性,实时掌握绞车作业状态显得尤为重要。根据当前绞车各部件受力等情况信息,结合当前井下救援需求,及时调整救援作业方案。以往开发的绞车装置大部分借助销轴和拉力传感器,根据传感器显示数据,对绞车作业进行监测[8]。由于这些监测方案的传感器布设位置不合理,需要监测仪表显示数据,导致两种传感器的量程不同,降低了监测精准度。为了弥补以往传感器位置布设的不足,本研究提出基于受力分析的传感器布设位置调整策略。该策略将传感器布设在排绳机构,通过分析排绳轮结构及受力情况,检验设计方案可靠性。另外,增加自动计深元件,利用该元件测试井下深度,同时测量钢丝绳下降速度。综合考虑井下特殊环境,选择光电类型增量式编码器作为此项功能的核心元件,采用弹性软接手法,与刹车轮轴连接到一起,减少作业环境对此装置造成的干扰。

3矿井救援绞车功能实现

3.1系统仿真模型的构建

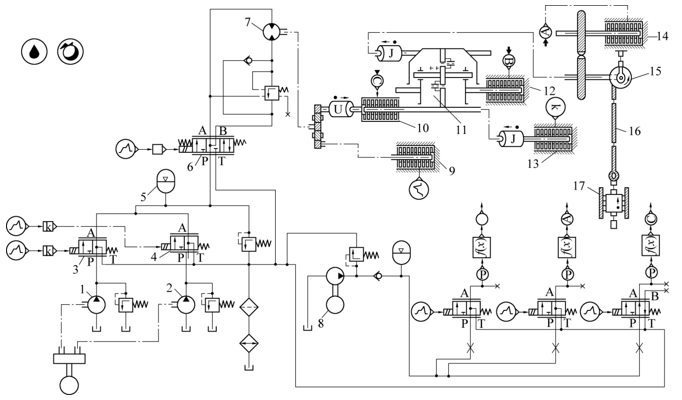

关于救援绞车功能的实现,本研究采用构建系统仿真模型的方式,对绞车装置功能进行模拟测试,通过观察模拟测试结果,判断设计方案可靠性。本次模拟测试选用AMESim软件作为仿真环境搭建工具,设计如图3所示的系统仿真模型。

1-大泵;2-二泵;3-大泵控制下的通断阀;4-二泵控制下的通断阀;5-主油路蓄能器;

6-升降自动化操控主控阀;7-液压作业马达;8-先导泵;9-马达制动器;

10-卷筒离合器;11-内藏式行星减速机;12-制动钳;13-制动器(减速作业控制);

14-制动钳;15-卷筒;16-升降钢丝绳;17-重物提升控制机制

图3 系统仿真模型

3.2救援绞车作业控制方法及动作逻辑关系设置

本系统仿真模型主要由两部分构成,分别是液压动力系统、液压制动系统。其中,动力系统作业驱动力的供给,利用双联泵进行作业,根据作业需求设置流量和压力参数。关于液压制动系统的作业,选取溢流阀、先导泵作为主要作业装置,在这两种构件的作用下产生压力,作用在压力油上,以此产生制动力矩,从而保证绞车机械部分功能得以实现,包括离合、制动、刹车。

本研究设计的绞车输入动力为液压马达,该装置产生的作用力带动减速机,控制转矩输出参数范围,作用在卷筒上,从而有效控制卷筒定轴转动速率。根据井下救援需求,调节输入动力参数数值,以此控制绞车下放和提升动作速度。关于绞车装置功能控制的各项逻辑关系的设计,如表1所示。

表1 救援绞车动作逻辑关系

制动部件 制动钳A 制动钳B 马达控制器 卷筒离合器 减速机制动器

停止作业 1 0 1 0 1

提升作业 0 1 0 1 0

刹车制动 1 0 0 1 0

平衡限速 1 1 0 1 0

自由抛钩 0 0 1 0 0

3.3功能测试结果分析

本次测试以钢丝绳匀速作业、自动排绳、矿井深度测量误差、制动部件作业功能、模拟救援效率提升情况作为功能测试指标,组织4组模拟测试,统计组测试结果,将总体测试结果汇总至表2。

表2 功能测试结果

测试编号 测试项目

钢丝绳匀速作业 自动排绳 矿井深度测量误差 制动部件作业功能 模拟救援效率提升情况

1 测试通过 测试通过 ±0.5%之内 测试通过 18%

2 测试通过 测试通过 ±0.5%之内 测试通过 20%

3 测试通过 测试通过 ±0.5%之内 测试通过 19%

4 测试通过 测试通过 ±0.5%之内 测试通过 18%

测试结果显示,本文设计的自动排绳绞车装置,支持自动排绳功能,并且钢丝绳以匀速作业,避免了不均匀磨损问题的产生,各制动部件作业功能均通过测试检验。与传统救援绞车装置相比,本绞车装置救援效率提升范围18%~20%,体现了装置研发价值。另外,矿井深度测量误差控制在±0.5%之内,在误差允许范围之内。

总结

本文针对矿井救援绞车作业水平提升需求,提出一种支持自动排绳的新型绞车装置。该装置对绞车排绳控制进行了优化,采用液压控制方式,对钢丝绳的制动和提升进行匀速控制。利用自动排绳机构实现排绳自动化控制,借助计深传感器提升井深测试精准度。仿真测试结果显示,本文设计的救援绞车装置各项功能通过测试检验,深度检测误差在误差允许范围之内,有助于提高救援效率。

参考文献

[1]胡鹤凡,潘雅璇,郑伟.基于TRIZ进化理论的矿井下救援与物资运输装备设计[J].机电产品开发与创新,2020,33(1):42-45.

[2]杨东山,魏晓华,邱来奇,等.矿井救援机器人可变形行走机构设计[J].机械设计与研究, 2020,186(2):50-55,61.

[3]王宏锦.绞车自动排绳装置的设计及实践[J].石化技术,2019,26(11):362+364.

[4]杨宇.无极绳绞车无线视频监控系统设计与实现[J].山东煤炭科技,2019(9):177-179.

[5]赵瑞.JKY型矿井液压绞车自动控制设计分析[J].机械管理开发,2019,34(6):211-213.

[6]陈鑫.义安矿业无极绳绞车视频监控系统设计及其应用[J].内蒙古煤炭经济,2019(17):157-158.

[7]张永,赵伟.新安矿井斜巷绞车智能化控制技术及系统研发应用[J].山东煤炭科技, 2020,241(9):211-212,219.

[8]尹成豪.煤矿井下无极绳新型辅绳压绳装置的设计与应用[J].机械管理开发,2020, 35(4):25-26,29.