汽车离合器轴承外圈车削工艺探讨

日期: 2017/1/9 浏览: 2 来源: 学海网收集整理 作者: 泰州技师学院 李荣林

摘要:汽车离合器的轴承外圈的结构非常复杂,进行加工的时候对加工精度的要求也非常高,本文针对汽车离合器轴承外圈结构和加工精度的问题,分析了车工工艺、刀具、夹具的改进,从而保证离合器轴承的质量,最大程度的满足客户的需求。通过汽车离合器轴承外圈车工工艺的探讨,为轴承外圈结构性能的改造提供参考。

关键词:汽车离合器;轴承外圈;车工工艺

随着社会经济的不断进步,我国国民经济水平也在不断的提高,人们对轴承外圈部件性能提出了更多的要求。根据对现在市场的动态分析,文章主要对加工汽车离合器轴承外圈的具体工艺进行分析,但是离合器的轴承外圈结构相对比较复杂,壁厚小,加工精度的要求也比较高。针对这些加工工艺的难点,进行精心的设计,对刀具和夹具进行了技术的改进。

一、车削工艺的设计

(一)结构的对比

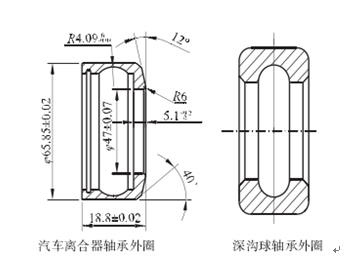

传统的深沟球轴承外圈与现在汽车离合器轴承外圈在结构上有很大的差异(如图1),其中,传统的深沟球轴承结构比较简单,壁厚也相对比较大,轴承外圈的端面倒角是一样的,且轴承外圈的内径和外径也保持一致,在尺寸精度和工艺的精度上有明显的不足,所以使得轴承的性能不能完整的发挥。汽车离合器轴承外圈相对传统的深沟球轴承外圈有了很大的技术改进,虽然其结构变得相对复杂,但是壁厚在很大程度上变小,轴承外圈的倒角也保持不一样,外圈的内径和外径保持台阶状,提高了尺寸和工艺上的精度,最大程度的发挥了离合器轴承的性能。

图1 汽车离合器轴承外圈和深沟球轴承外圈的结构对比

(二)汽车离合器轴承外圈的工艺流程

在汽车离合器轴承外圈的工艺流程进行前,首先要轴承零件的设计图以及各项设计技术的要求,对汽车离合器轴承外圈的各个部件结构的特点和车工的工艺进行科学的分析,然后采用毛坯编制离合器轴承外圈的工艺过程卡:第一,精加工离合器轴承外圈内径和外径的非基准面、倒角。第二,精加工汽车离合器轴承外圈的基面、外径、去基面外径和内径锐角和外径两面的锐角。第三,精加工汽车离合器轴承外圈的小外径和内径、倒三角等。第四,对轴承的外圈进行软磨、平面。第五,软磨离合器轴承的外圈外径。第六,细车挡边、倒角。第七,对离合器轴承外圈的外购进行加工。第八,对汽车离合器轴承外圈密封槽进行加工。第九,精加工坡面和R面。

(三)深沟球轴承外圈的工艺流程

深沟球轴承外圈的工艺流程相对汽车离合器轴承外圈的工艺流程较为简单。第一 ,细车深沟球轴承外圈的非基准面和倒角。第二,细车外圈的基面、外径和去基面内外径锐角。第三,软磨深沟球轴承外圈的平面和外径。第四,精加工深沟球轴承外圈的外径。

二、汽车离合器轴承外圈与深沟球轴承外圈加工的区别

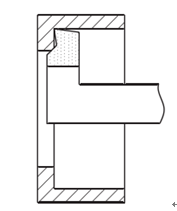

深沟球轴承外圈与汽车离合器轴承外圈的加工工序有很大的不同,其中在加工挡边和倒角的工序在深沟球轴承外圈的加工环节是没有的,从工件结构上观察,加工挡边和倒角的工序可以分为两序,一序是车挡边,另一序是倒内直角,但是汽车离合器轴承外圈壁厚小,经过多次的装夹,外圈容易出现变形,所以尽量将不同部位的装夹放在一个工序中进行。所以在汽车离合器轴承外圈的加工环节可以将加工内挡边和内倒角合成一道工序进行。工序进行的具体操作是,首先选择符合加工标准的车刀,刀前面角最好为0.3×45°,对卷屑槽进行打磨,后角为10°,副后角为1.5°,刀片的材质最好选用硬质的合金材料。车挡边是立下的直角需要倒成锐角,所以车刀必须磨成图2的形状(如图2)。对加工车刀进行改进可以实现具体加工工艺的要求,还能减少转变工序和重复装夹,并且能够在很大程度上减小工作人员的劳动密度和提高轴承外圈的加工效率。

图2 加工车刀的形状

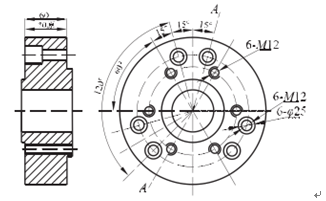

在进行高精度加工12°坡面、40°外倒角和R6面时,在倒角机床加工有两道工序。首先需要在机床上安装两把符合要求的车刀,能够保证三个加工步骤能够在一道工序中完成。主要是因为汽车离合器轴承外圈的壁厚小,容易发生变形的情况,所以为了防止在几个步骤加工的过程中,多次装夹造成汽车离合器轴承外圈的变形,把三个加工的步骤在一个工序中一次加工完成。但是通过这样的方式加工经常会出现轴承外圈椭圆超差的现象,造成这种现象的原因有:第一,装夹力过大,使得外圈产生弹性变形。第二,装夹夹具选用不当,不能符合实际的装夹要求。所以在进行装夹前,首先要对夹具的装夹力进行调试,然后仔细的分析夹具是否符合实际的加工要求,如果夹具夹爪与工件的接触面积较小,在接触点就会出现夹痕,这样就证明加工所选用的夹具不符合实际加工的要求。分析夹具不符合加工需求的原因,并且更换成弹簧气压卡盘,因为这夹具有六瓣卡块,夹具装夹力增大的时候可以均匀的使力分撒到每一瓣卡块上,保证工件受力均匀。更换后的夹具不能与机床车刀相匹配,且有限定的加工工期,就要自制加厚过渡盘(如图3),解决刀架往复行程不足的问题。

图3 过渡盘结构简图

在加工12°坡面、40°外倒角和R6面时,有时候会因为在加工时没有考虑进刀顺序12°,如果此时坡面又过大,车刀会发生打刀的现象。所以要及时的进行进刀顺序的调整,首先,让下刀架车40°外倒角、倒外内径R6面的车刀先接触工件,然后,让上刀架车12°坡面车刀接触工件,就能坚决打刀的现象。

在具体的工件加工中,经常会使用到工位压力机,由于工位压力机的特点和基础模具的限制,工件加工的切边只能以轴向切边的方式进行,不能以径向横切的方式进行。所以,在进行汽车离合器轴承外圈工件切边前,首先要对相关工件的切边部位采取先期处理,并且要保证,先期处理的工序具体安排在工件的整形工序当中。变薄整形的工序主要是增加压痕环零件的创新点,保证切环工序的能够提供一个平台,为后续的加工工序提供一定的基础。变薄整形后,工件的形状会发生一定的变化,且压痕直径变得比汽车离合器轴承外圈外径大0.1mm,高度为15.2mm,并且工件压痕的平面与内径之间会形成一个圆弧,这样对离合器轴承成品装配产生一定的有利因素。工件加工设计的许可切环应该安排在相应的工位压力机和相关的工位上,否则压力机会因为公位风的不足,不能将切环吹入下料到的装置中,模具的结构也要符合一定的加工要求和标准,但是要将压痕环改为切环上刃,充压下模改成切环下刃,但是工件基本的形状不能发生改变,切环下刃的刀口要有一定的倒角,防止汽车离合器轴承外圈表面划损。

三、汽车离合器轴承外圈车工工艺改进的效果验证

通过合理的进行机床得选择以及夹具的改进,在很大程度上提高了机床加工的精度,以及使得汽车离合器轴承外圈的精度也符合了实际的要求。还能减小因装夹力而造成的工件变形现象,使得工件表面打磨的质量也不断的提高。在减少工作人员加工密度的同时,也提高了加工生产的效率。

结语

综上所述,汽车离合器的轴承外圈的结构非常复杂,但是现在用户对汽车离合器轴承的外圈性能的要求越来越高,必须要对离合器轴承的外圈进行工艺设计的改进。通过汽车离合器轴承外圈的工艺设计、刀具和夹具的改进,使得汽车离合器轴承的工艺性能在不断的提高,也满足了用户的具体需求,同时减轻了相关工作人员的劳动密度,降低了生产的成本,最大程度的提高了生产的效率,为新产品的开发打下了基础。

参考文献

[1]邹德鹏.离合器分离轴承外圈冲压工艺设计[J].工艺与装备 ,2013(15)

[2]朱桂兰.汽车离合器轴承外圈车工工艺探讨[J].工艺与装备,2015(06)

[3]模具实用技术丛书编委会.冲模设计应用实例[M].机械工业出版