回路节省阀在液压系统优化设计中的应用分析

摘要:文章从调速回路、卸荷方式以及液压元件三个方面入手,对常规液压系统设计中的注意事项进行分析,在此基础上,介绍了液压系统结构及液压缸工作原理,提出优化设计方案,并从控制装置、液压缸产品移送以及移送控制,阐述了回路节省阀在液压系统优化设计中的应用。结果表明,利用回路节省阀对液压系统进行优化设计后,能够减少资源的消耗,提高系统的运行可靠性。

关键词:液压系统;回路节省阀;优化设计

在工业生产中,液压系统以其自身所具备的诸多优势,得到越来越广泛的应用。为减少液压系统运行时的资源消耗量,并提升系统的运行稳定性和安全性,可在液压系统优化设计中,对回路节省阀进行合理应用。借此,下面就回路节省阀在液压系统优化设计中的应用展开分析探讨。

1液压系统设计分析

液压系统是一种可以改变压强来增大作用力的装置,常规的液压系统由以下几个部分组成:动力装置、执行机构、控制及辅助元件、工作介质。在对液压系统进行设计时,应当对如下方面进行重点考虑:

1.1调速回路

对于整个液压系统而言,调速回路是基础回路之一,其调速作用由节流阀与溢流阀以并联的方式构成。当油路中的阻力增加时,泵出口处的压力会有所增大,若是超过溢流阀的调定压力,则会使溢流阀自动开启,这样一来,从油泵中排出的液压油有一部分会重新流回到油箱中。随着液压油缸内的油量变少,其速度将会随之下降,进而达到调速的目的[1]。

1.2卸荷方式

在液压系统设计过程中,一般都会将溢流阀的先导油路作为卸荷回路。液压系统进行卸荷时,除了要对油路进行合理选择之外,还应当确保所有的液压元件能够满足卸荷需要。对于单油泵多油缸的串联系统而言,采用溢流阀进行卸荷,可提高卸荷效果。

1.3液压元件

一个完整的液压系统是由若干个液压元件组成,所以在液压系统设计中,应当对液压元件进行优选。目前,大部分液压系统的液压元件都存在液压油渗漏的情况,渗漏量主要与以下因素有关:运行压力、油品粘度等。为避免这一问题的发生,除了要选取适宜的液压元件之外,还应对相关的技术参数进行合理设置。需要注意的是,为提升液压元件的整体效率,可在技术参数初步计算结果的基础上,增加10~15%。

2回路节省阀在液压系统优化设计中的应用

液压系统在工业生产中的应用非常广泛,它是很多生产线的重要组成部分之一。比如,某生产线中的产品输送装置,该装置就是在液压传动系统的作用下完成输送。为节约资源,并降低减少前期资金投入,可在液压系统中,添加回路节省阀,以此来对液压系统的结构进行优化,从而为系统自动化运行目标的实现奠定基础。

2.1液压系统结构及液压缸原理

2.1.1系统结构

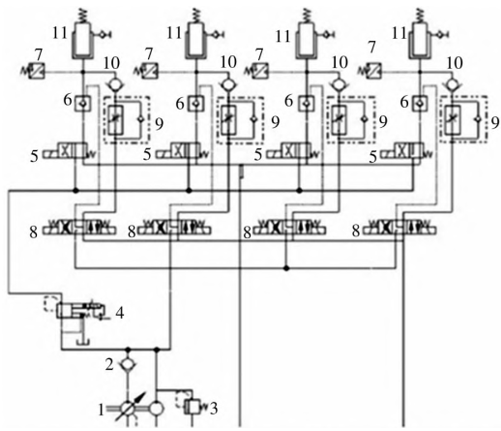

本次研究的液压系统由以下几个部分组成:平移/托举液压缸、各类阀门(电磁换向阀、比例换向阀、单向阀、调整阀等),液压系统的结构如图1所示。

1-双联泵;2,10-单向阀;3-溢流阀;4-比例减压阀;5,8-换向阀;

6-液控单向阀;7-压力传感器;9-调整阀;11-抬升油缸

图1 液压系统结构示意图

2.1.2液压缸

液压系统中有两个液压缸,分别为托举液压缸和平移液压缸,其中前者是回路节省阀的重要控制对象,它的主要作用是减少液压系统运行过程中的资源消耗量[2];后者则可对液压系统的电气输出进行有效控制。

2.2优化设计方案

对于产品输送装置液压系统而言,它是回路节省阀的重要载体,在液压系统结构优化设计中起着关键作用。在具体优化的过程中,应选取与设备运行情况相符的回路节省阀。同时,应当将产品输送装置液压系统的运行要求作为主要依据,制定出合理可行的方案,应用回路节省阀对系统设计进行优化。

2.3回路节省阀的具体应用

2.3.1控制装置

在本次液压系统优化设计中,应用回路节省阀作为液压控制装置,它的类型为逻辑集成控制。

①集成单元采用二通液动逻辑阀,运行基础为液压缸,并以节流阀作为辅助,从而实现对托举液压缸的有效控制。对于回路节省阀液压控制而言,液动逻辑阀的主要作用是协助液压缸,对整个产品输送装置液压系统内的油液流动速度及压力进行控制,具体的控制依据为液压缸的实际运行条件。液动逻辑阀选用具有双向移动模式的阀芯,由于产品输送装置进入工作状态具有随时性的特点。因此,在外部增设调控设备,对液压缸的压力进行有效控制,以此来达到补充流量的目的[3]。在这一前提下,回路节省阀液压控制装置能够在液压缸运行时对其进行随时控制。

②当托举液压缸进入运行状态后,需要对油路进行随时检查,在保证油路通畅的前提下,回路节省阀液压控制装置能够在油量到位后,自动将油路切断,从而对液压系统中的多个液压缸进行控制,这样能够大幅度减少资源消耗。液动逻辑阀本身的液动力能够在回路节省阀的帮助下得到进一步增强,这样一来,可以对产品的运输速度进行有效控制。借助液控单向阀可对托举液压缸的油路进行控制,进而确保液压缸处于运行状态时,油路能够随时转换。而液压缸的负载则是有逻辑阀进行控制,使系统中其它液压元件的运行不会受到影响,提高运行可靠性。

2.3.2液压缸产品移送

托举液压缸是产品输送装置液压系统的重要组成部分之一,在托举液压缸上有一个托架,它可以配合液压缸完成产品输送。不仅如此,托架还能使回路节省阀集中,通过集成阀的设置,对多个回路节省阀进行控制。

①可以借助电磁换向阀,对回路节省阀进行有效控制,在移送产品时,如果长度超限,则回路节省阀会自行开启,为产品移送提供条件。需要注意的是,在对阀组进行设置时,应尽可能贴近液压缸,从而简化管路连接,避免管路振动等问题的发生。

②可简化回路节省阀的操作,安装控件,并对程序进行升级,降低操作难度,从而提高托举液压缸的运行可靠性。从目前的情况来看,随着回路节省阀的应用不断增多,它的设计日趋完善,其在液压系统中的应用效果越来越明显。根据回路节省阀的原理,利用二通逻辑阀,以双向模式对液压缸的油口进行控制。同时,应当使进油口和出油口的数量保持相同[4]。

③在对产品进行移送的过程中,托举液压缸会以较为缓慢速度逐步上升,此时可对电磁换向阀进行控制,保证设备通电正常,使液压油从左侧的换向阀转移至右侧的单向阀,由节流阀和逻辑阀负责压力输送,使压力快速达到液压腔内,借助压力推动液压缸,使其升到最高的位置处,此时腔体内的压力会随之减小,液压油会回到油箱。

2.3.3移送控制

①可从液压缸开始上升后对产品进行移送,由于此时液压缸当中没有压力,所以会不断升高,节流阀在这一过程中,会产生出压差。而回路节省阀会按照液压缸的上升情况完成节流控制,减少液压缸产生的冲击。液压缸下降的控制原理与上升基本相同,当推动阀向右侧开始移动后,回路节省阀会对液压缸的压力变化进行控制,确保液压缸能够稳定平移。不仅如此,还能对液压缸的流量进行控制,使多台液压缸可以保持同步运行。由于液压单向阀在这个过程中对始终对托举液压缸的运行进行控制,尤其是在产品移送阶段,需要使液压油路处于锁紧状态,从而达到减少油耗的效果[5]。

②对于单/双回路而言,在系统运行过程中,它们的安全性至关重要。为提高二者的安全性,应采用仿真模拟的方法,对单/双回路控制阀进行优化设计。其中双回路控制阀的回路可以断开,对压力输出进行分别计算,结合所得数据完成压力仿真,从而获得控制阀模型。与双回路相比,单回路控制阀的优化较为简单,只需要对压力输出数据进行统计计算即可。需要注意的是,不得将原本的双回路改为单回路,以免引起不必要的故障问题。对此,可在设计时,对制动行程进行优化,确保压力输入的均匀性,使两条回路独立运行的前提下,能随意进行切换。

3结论

综上所述,液压系统优化设计是一项较为复杂的工作,在设计过程中,可以对回路节省阀进行应用。研究结果表明,应用回路节省阀,不但能够使液压系统消耗的资源显著减少,而且还能使系统本身的安全性、可靠性得到大幅度提升。

参考文献

[1]孙剑,谢宝智.集成式液压启闭机液压系统设计[J].科技与创新,2020(2):137-138.

[2]余世林.码头多功能作业车液压系统设计[J].黑龙江交通科技,2020(3):160-162.

[3]冉洪涛.探究液压系统设计中的应用技巧[J].内燃机与配件,2020(2):81-82.

[4]隆彩云, 李伟.机器人工作站自动化装配平台的液压系统设计[J].机电信息,2020(20):126-127.

[5]王林生.工程机械液压系统设计及改进综述[J].科学与信息化,2019(15):104-104,108.

作者简介:刘明生(1966.01-),男,汉族,重庆市江津区,本科,教授,研究方向:液压与气动控制技术、机电产品再制造技术。