汽车侧面碰撞安全性B柱结构优化设计研究

(泰州技师学院 江苏泰州 225300)

摘要:近年来,我国交通事故造成人员伤亡问题较为严重。其中,侧面碰撞安全性问题发生频率较高,对乘员人身安全威胁较大。由于汽车侧面碰撞安全性在很大程度上取决于部件B柱结构设计,因此,无论是材料的选取,还是结构设计方案均需要给予足够的安全性保障,在不同入侵速度条件下减少碰撞伤害。以汽车B柱结构优化设计为例,采用局部加强的方式,在B柱结构关键位置焊接补丁板。其中,优化结构中的B柱结构材料为DP780,厚度为1.2mm,补丁板的加强板材料为DP780,材料厚度为1.0mm,该优化结构的重量仅有2.9kg。本次模拟仿真测试布设5个测点,设定3种工况,检测不同工况下运用原设计加强方案和补丁板加强方案的入侵量最大值,通过对比相同工况下的两种不同加强方案应用下的侵入量最大值,从而判断本文提出的B柱结构优化方案是否可靠。应用结果显示,补丁板加强方案的侵入量最大值更小,3种工况下的应用均可以降低汽车B柱侵入量,40km/h、50km/h、60km/h工况的下降幅度分别为23.57%、18.60%、18.60%。

关键词:B柱结构;侧面碰撞;补丁板

汽车结构安全性的保障在很大程度上取决于B柱设计,当汽车侧面遭受碰撞时,B柱在保护乘员和吸能方面起着较大作用[1]。因此,汽车的B柱设计显得尤为重要。一般情况下,为了满足汽车结构安全性要求,以汽车B柱刚度和强度作为主要限定指标,所以选取加工材料的屈服强度较高,导致加工难度增加[2]。另外,从汽车燃油性能方面考虑设计问题,还应该将轻量化添加至设计要求中[3]。以往提出的汽车B柱侧面设计方案,未能达到轻量化、安全性要求[4-5]。为了满足这些汽车B柱结构设计要求,本文尝试提出一种补丁板结构设计方案展开探究。

一、汽车B柱结构

汽车前车门和后车门之间的位置布设B柱,作为汽车结构中的主要承力构件,当外界施加一定冲力时,需要保证前门可以打开。该部位集高度调节器、安全带收卷器、后车门铰链、前车门锁扣为一体,这些装置均安装在此处,因而对结构机械刚度和强度要求较高,并且对于装置安装空间布设要求也很高。一般情况下,汽车B柱外观呈现曲面状态,根据车身的整体外形打造[6]。B柱零件结构与其他零件结构差异性较大,不仅截面变化复杂,成形深度偏大,而且成型件上部高度与下部高度差较大,圆角半径偏小[7]。

从当前掌握的研究资料来看,从改善B柱结构强度角度出发,对其结构设计方案进行优化,能够达到提高侧面碰撞安全性[8-9]。目前,尚未形成较为完善的设计方案,本研究尝试对此展开探究。

二、基于补丁板处理的汽车B柱结构优化设计

1、汽车B柱侧面碰撞安全性分析

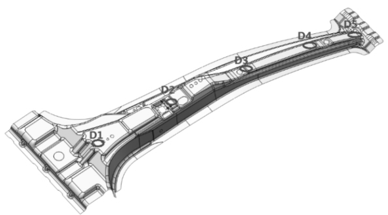

为了获取B柱结构优化设计参考依据,本研究通过创建B柱侧面碰撞仿真模型,对B柱侧面碰撞安全性进行仿真分析,从而确定侧面碰撞特性。本次仿真实验中,选择LSTC公司的模型材料参数为标准,搭建B柱试验台架,在刚性墙壁面加以固定。其中,B柱材料厚度为1.3mm,材质为DP780。设置3种碰撞工况,以碰撞初始速度为变量加以设置,各组仿真实验工况碰撞初始速度分别为60km/h、50km/h、40km/h,探究B柱结构侧面耐撞性能受撞击速度和B柱厚度的影响。利用Hypermesh软件划分网格,模拟汽车B柱碰撞,生成K个文件,形成碰撞仿真模型。在模型中设置5个测点,编号依次为D1、D2、D3、D4、D5,测点部署如图1所示。

图1 仿真模型测点部署方案

侧面碰撞仿真时间设定为50ms,利用仿真模型模拟不同工况下的侧面碰撞侵入速度、侵入量。

关于侵入量的模拟仿真结果显示,碰撞期间各个测点的侵入量的变化形式基本相同,变形幅度最大的测点是D2,最小的测点为D5,除此之外,按照D3、D4、D1的顺序排列。侵入车内的先后顺序为D1、D2、D3、D4、D5。碰撞期间,各个测点侵入车内的过程存在一定差异。测点D4和测点D5的变形过程相同,先向车外凸起,而后逐步侵入车内,而其他3个测点则是直接侵入车内。当B柱碰撞初始速度逐渐增加时,5个测点的侵入量均随之增加。

关于侵入速度的模拟仿真结果显示,碰撞期间各个测点的侵入速度变化形式基本相同,测点D3首先产生峰值,最后产生峰值的测点为D5,其他测点的按照D4、D2、D1顺序排列。碰撞过程中,产生侵入速度的测点先后顺序为D1、D2、D3、D4、D5。当碰撞初始速度逐渐增加时,5个测点的侵入速度均随之增加。

另外,对B柱碰撞整体侵入量加以模拟仿真。从仿真结果来看,侵入量最大的测点为D2,侵入速度最大的测点为D3,侵入量与侵入速度最小测点相同,均为D5。

2、基于仿真结果的B柱结构优化设计

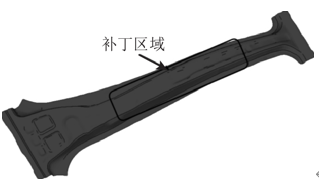

本研究采用增加补丁板的方式,对B柱变形关键区域采取局部强化处理,之所以不对其他区域采取强化处理的原因是其他区域的变形问题不严重,为了达到轻量化设计目的,因而对局部采取强化处理[10]。根据模拟仿真结果可知,B柱的碰撞变形关键区域为D2,此位置受碰撞影响产生的变形较大。所以,以D2点为中心采取局部强化。位于D2下方的区域不需要增加补丁板,此区域受门槛梁作用,强度较大。另外,模拟结果显示D4以上区域发生的变形较小,可以忽略不计。由此可以界定补丁板的布设范围。B柱外板材料为DP780,厚度1.2mm,增加补丁板材料为DP780,厚度为1.0mm,将补丁板与B柱外板焊接在一起,注意避开D2安装孔。同时,去除B柱加强板。除此之外,B柱其他结构保持不变。如图2所示为B柱结构优化设计模型。

图2 B柱结构优化设计模型

2、B柱结构轻量化设计

本优化设计方案采取局部增加补丁板的方法优化原B柱结构,在重量控制方面体现一定优势。两种B柱结构设计方案不同,B柱材料保持不变的情况下,采用不同的加强板材料,增加区域不同,且材料的厚度不同,导致B柱重量存在较大差异。如表1所示为不同B柱结构的轻量化设计。

表1 不同B柱结构的轻量化设计

方案 B柱加强板材料 B柱材料 重量(kg)

增加补丁板 DP780(1.0mm) DP780(1.2mm) 2.9

原设计 DP590(1.2mm) DP780(1.3mm) 4.1

原设计方案选择DP780作为B柱材料,厚度为1.3mm,采用整体加强的处理方法,在整个侧面增加加强板。其中,选取的加强板材料为DP590,材料厚度为1.2mm。本文提出的增加补丁板方案选择DP780作为B柱材料,厚度为1.2mm,采用局部加强的处理方法,在关键处增加加强板。其中,选取的加强板材料为DP780,材料厚度为1.0mm。测量两种材料应用下的B柱重量,增加补丁板方案应用下的B柱重量为2.9kg,原设计方案应用下的B柱重量为4.1kg。由此看来,本文提出的增加补丁板在轻量化设计方面体现了一定优势,达到了预期优化设计目标。如果该设计方案在实践应用中可以有效控制侵入量,在原设计方案基础上,降低B柱碰撞侵入量,那么认为该优化设计方案可靠。

三、应用测试分析

1、应用案例

为了验证本文设计的增加补丁板优化方案可靠,以某型轿车侧面碰撞为例,搭建模拟仿真模型。以乘车人胸部位置碰撞安全保护不达标作为B柱结构优化设计要求,采用逆向推理分析法,构建三维数学模型。接下来,分别开展碰撞试验测试与模拟仿真测试。设定碰撞初始速度为50km/h,选择A点、B点、C点、D点、E点5个位置作为测点,分别开展碰撞试验测试与模拟仿真测试,对比测试结果,判断模拟仿真结果可靠性。如果偏差控制在±5%以内,则认为仿真模拟结果可靠,那么运用仿真模拟方法统计的不同加强方法应用下的侵入量可以作为分析数据支撑。

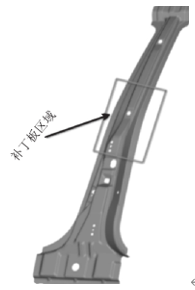

2、汽车B柱结构设计

针对本案例中的轿车乘员胸部位置变形问题,经过计算分析,找到B柱结构需要加强刚度的位置,在此处增加补丁板,选择DP780作为B柱材料,厚度为1.2mm,采用局部加强的处理方法,在需要加强刚度的位置焊接补丁板。其中,补丁板的加强板材料为DP780,材料厚度为1.0mm。如图3所示为轿车B柱结构设计。

图2 轿车B柱结构设计

3、应用测试分析

(1)改进后作业入侵量的试验与仿真测试

按照应用方案,对B柱结构优化设计方案的应用开展试验与仿真测试,测量5个测点碰撞期间产生的入侵量,模拟测试结果与试验测试结果如表2所示。

表2 改进后作业入侵量的试验与仿真测试结果

测试指标 不同位置的入侵量(mm)

A B C D E

模拟测试结果 120.32 159.71 222.42 168.52 174.69

试验测试结果 125.84 163.57 229.76 173.26 180.35

相对偏差(%) -4.39% -2.36% -3.29% -2.74% -3.14%

表2统计结果显示,模拟测试结果与试验测试结果的最大偏差为-4.39%,该数值在偏差允许范围之内。因此,本研究搭建的模拟仿真模型可以作为侧面碰撞模拟测试工具,根据测试结果能够有效判断B柱结构优化设计可靠性。

(2)不同速度作业下的侵入量最大值测试

本次模拟仿真测试设定的3种工况以初始碰撞速度作为变量,分别为40km/h、50km/h、60km/h。如表3所示为不同速度作业下的侵入量最大值测试结果。

表3 不同速度作业下的侵入量最大值测试结果

不同速度下的统计结果 测点A 测点B 测点C 测点D 测点E

40km/h 补丁板(mm) 267.24 272.08 225.19 159.94 56.79

原设计(mm) 308.72 288.73 242.75 209.25 64.71

对比(%) ↓13.44% ↓5.77% ↓7.24% ↓23.57% ↓12.24%

50km/h 补丁板(mm) 435.29 404.39 333.37 239.08 87.09

原设计(mm) 482.06 423.37 346.08 293.71 93.49

对比(%) ↓9.70% ↓4.58% ↓3.67% ↓18.60% ↓6.85%

60km/h 补丁板(mm) 550.13 507.88 423.16 309.82 110.14

原设计(mm) 602.72 520.06 430.84 369.57 116.30

对比(%) ↓8.73% ↓2.34% ↓1.78% ↓16.17% ↓5.30%

表3中模拟测试结果显示,3种工况中补丁板加强方案应用下的侵入量最大值较原设计加强方案应用下的侵入量最大值有所下降。补丁板加强方案在3种工况应用下的侵入量最大值下降最为显著的测点相同,均为D点,40km/h、50km/h、60km/h工况的下降幅度分别为23.57%、18.60%、18.60%。由此判断,本文设计的补丁板加强方案能够有效降低B柱结构遭受碰撞后产生的侵入量。

总结

本文围绕汽车侧面碰撞安全性提升问题展开探究,以汽车B柱结构作为优化设计对象,通过加强B柱结构刚度,使其碰撞安全性得以提升。在原有B柱结构设计方案基础上,减小材料厚度,更换加强材料,采用局部加强的方式,将加强材料焊接在碰撞安全性防护关键位置,形成补丁板加强方案。应用结果显示,本研究设计的补丁板加强方案能够有效降低汽车侧面碰撞期间B柱侵入量。

参考文献

[1]王婷婷,张姗,秦东晨,马迎坤.基于耐撞性的汽车多腔结构吸能盒轻量化设计[J].机械设计与制造,2021(5):111-114.

[2]陈满秀,陈德林.应用正交试验法汽车B柱轻量化设计分析[J].机械设计与制造,2021(3):97-100,105.

[3]刘珊,杨斌,李书舟.基于碰撞安全性具有引导结构汽车前纵梁设计[J].机械设计与制造,2021(2):218-222,226.

[4]谢晖,周诗琦,王品健,等.基于侧碰工况的某电动汽车B柱多目标变截面优化设计[J].塑性工程学报,2020,27(11):18-25.

[5]吴石,赵洪伟.车门侧面碰撞过程中车门与B柱变形的一致性分析[J].哈尔滨理工大学学报,2020,25(5):106-112.

[6]张海洋,吕晓江,周大永,等.考虑稳健性的汽车结构耐撞性优化设计[J].汽车工程,2020,42(2):222-227,277.

[7]徐安琪,王陶,袁刘凯,等.基于侧面碰撞的多用途乘用车侧面结构优化[J].江苏大学学报(自然科学版),2020,41(1):15-19,45.

[8]郑龙月,王吉忠,杨科彪,等.某微卡汽车侧面碰撞仿真分析与优化设计[J].科学技术与工程,2019,19(32):332-336.

[9]谭琳,李沁逸,陈益庆,刘平.汽车侧面碰撞侧围结构可靠性优化设计[J].汽车技术,2019(11):22-25.

[10]张伟.基于侧面碰撞特性的B柱总成轻量化设计分析[J].塑性工程学报,2019,26(4):150-158.