浅谈车工精加工中百分表的应用

日期: 2019/6/11 浏览: 2 来源: 学海网收集整理 作者: 灵宝市高级技工学校 翟华林

摘要:在普车加工中,小托板进给量的控制零件尺寸精度的重要方面,尤其对于模具单件小批量的生产,不可能有专用工装来帮助操作者精确的控制车床托板的进给量和专用刀具来提高加工零件的表面质量,加上现有的机床老化,精度降低,零件型面的精加工对操作者的要求很高。

关键词:进给量;专用刀具

论文主题:

在橡胶模具中,尺寸精度和表面粗糙度是决定零件质量的高低,难点在于不易测量尺寸精度的控制和切削中刀具产生的振动,在具有回转复杂型面的加工和一模多腔和的加工中,我通过长期的工作经验和总结,在加工中,得用百分表,精确地控制模具加工尺寸,并结合型刀具,进行复杂回转型面的加工,取得了良好的效果,解决了生产中的难题。

一、在复杂回转型面的应用

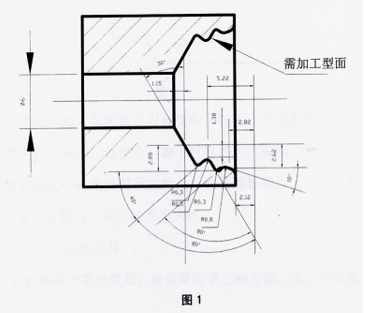

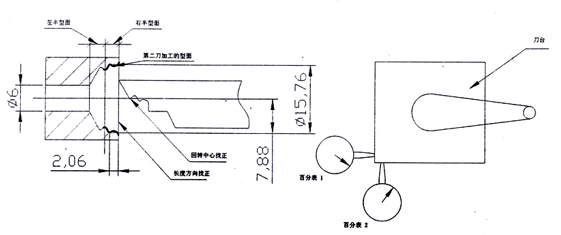

过去在企业加工胶模型腔零件,经常遇到复杂回转型面,尺寸要求精度高,各曲面要圆滑连接,表面粗糙度不低于Ra0.8,如图1。

加工文案:

1、数控车加工方法:

在用数控车加工时,刀头沿曲面运动,不能与相邻型面产生干涉,故车刀刀头细长,由于型面最小R处为R0.3,型面相对空间小,刀具只能用白钢条改制,加工时,刀尖很快磨损,经过试加工检验零件,加工出型面误差很大,加工出零件不合格,数制车不适合加工此类零件。

2、采用整体成型刀具

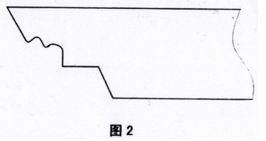

我们采用整体成型刀具加工,如图2

通过试加工发现由于刀具切削面过大,在切削时刀具由于切削力大,刀头小,强度小,加工时容易产生振动,加工过的型面有明显震纹,在抛光时不宜抛光,而且抛修量过大,加工尺寸不稳定且不宜保证,第二种方案失败。

3、采用分体成型刀具

在前两种方案失败后,决定采用第三种方案。第三种文案是将型面分成两部分加工,成型刀具彩用两把,通过两次加工型面相接,把整个型面圆滑连接而成。在加工时,刀具切削面减少,切削力小,不宜产生震动,表面粗糙度能有效的降低,但是这种方案的难点在于两次加工中对刀具的切削位置的控制,在整个型面中,进行第一次加工后,第二次加工中刀具的位置尤其关键,如果控制不好,不仅型面尺寸不合格,而且在两次接刀中会留下很深的接刀痕迹,造成零件报废,为了解决这个难题,我想到了用百分表控制进给量的方法,百分表行程大,指示准确(0.01mm)完全能满足加工的要求。

具体实施方案如下:

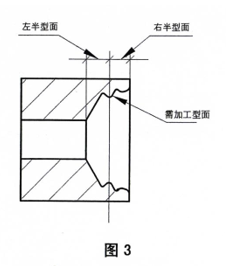

1)把型面分成图示左右两部分,图3

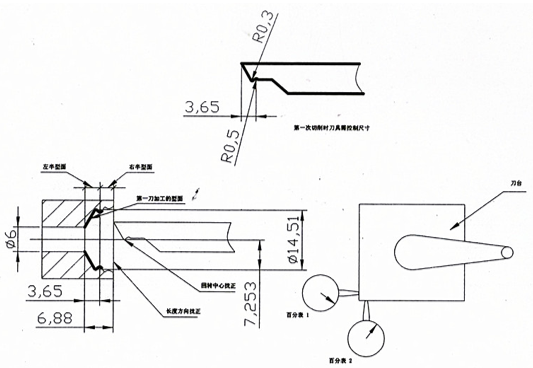

第一次车削用刀具需控制的尺寸如图4

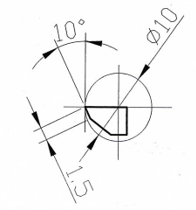

用慢走丝切刀具型面时,刀具后角控制在10度,切削锋利,已保证零件表面粗糙度,长度方向尺寸以型面R0.5圆心为基准,保证尺寸3.65与型腔处尺寸相同,保证在长度方向进刀时用百分表1控制长度方向的进给量。在加工时,首先用镗刀精镗Φ6H7孔,用内径表精确测量实际尺寸,然后用全形成型车刀粗车型面,留精加工余量0.2-0.3,用第一次车削刀具的R0.3找正内孔,通过这种方法找到刀具R0.3在零件回转中心的位置,通过计算,在车左型面时,用刀尖在端面对刀,看百分表1小拖板横向进给6.88,看百分表2中拖板纵向进给7.253,可以保证型面尺寸的正确性。

在第二次切削时,由于第一次车削已经把左半型面车出,车削面积只剩下右半型面,所以可以用全形成型车刀进行右半型面的加工,对刀方法和第一次相同,进刀尺寸百分且1和百分表2的读数相同,避免了计算和加工刀具的复杂性,如图5。由于采用了分段加工型面的方法,减小的切削力,避免了切削振动,提高了零件的表面质量。

图5

在加工中应注意的问题:为了有效地降低加工表面的粗糙度,零件用45#钢调质HRC28-32,在这种硬度下,材料的切削性最好,而且容易保证零件表面的粗糙度,在改制刀具时,由于零件回转半径小,刀具成型面加工后,用手工修磨刀具,10度后角经修磨后,长度留1.5左右,既能保证刀尖有足够的强度,也能保证在切削时不碰伤零件表面,如图6

图6

由于采用了百分表控制小托板进给,精确地控制了零件的尺寸精度,通过对刀具的改制,解决了加工中出现的问题,圆满地完成了任务,通过这次零件的加工,也给自己积累的加工经验。

二、在一模多腔中的应用

在一模多腔的制造中,有许多需精确接刀车削的地方,在下图胶模中也是采用的这种方法。

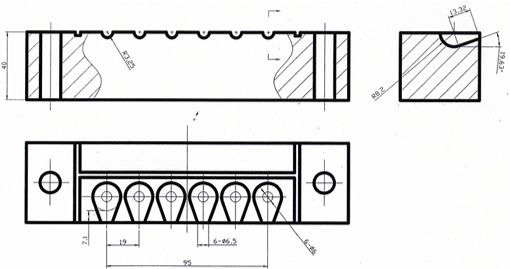

模子上下半模型腔如图7:

图7

这种模子的加工难点在两个方面:1、如何保证SR8.2上下模的一致性2、如何在车削斜面时与球面的圆滑连接3、如何找正各个型腔的位置。

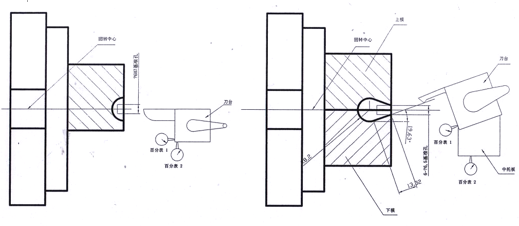

加工方案:1、上下模尺寸40同磨,保证尺寸的一致性2、在加工时,由镗床在R8.2中心镗制6-Φ6H7找正孔,侧面镗制Φ6.5找正孔3、采用车床花盘分别找正孔6-Φ6H7车SR8.2 4、采用车床花盘分别找正孔6-Φ6.5H7来车锥面与型面SR8.2圆滑相接。

图8

加工时应注意的问题:1、先车削型面SR8.2,对刀时,一定要找正刀具上面和刀具R中心同时与车床旋转中心一致,才能保证车出正确的球形2、用百分表1控制小拖板横向进给,用百分表2控制中拖板纵向进给,保证上下模各个型腔位置和尺寸的一致性3、在车制锥面时,先试车锥面,保证角度与模具锥面角度一致时,再车削模具锥面。通过百分表2和端面找正刀具的起始位置,用百分表1和块规配合使用来控制小拖板在锥面母线长度的进给量13.32,百分表2控制中拖板纵向进给,精确地保证锥面与球面的圆滑连接。在采用了以上措施和方法后,保证了图纸要求。(如图8)

三、推广使用:

在车加工中,尤其是模具的加工,有很多尺寸不易测量,如内孔槽尝试,外圆小台阶长度和精确外圆的加工,都可以采用这种方法来保证图纸尺寸。另外在车偏心时,精确找正偏心距和车削多头螺纹时,用百分表和块规配合应用来精确分头,在四爪卡盘上找正零件也经常用到。

四、总结

采用新的方法加工的特点拓宽了我们加工方法的思路,更加便捷的保证零件的质量,直观、可靠。以上是我在加工模具时总结的心得,有不足的地方,请专家指导批评。

参考文献

1、《车工工艺学》 主编:许兆丰 梁君豪等 科学普及出版社 1985年