一种汽车主模型检具前车灯检测模块的设计与制造

(泰州技师学院 江苏泰州 225300)

摘要:汽车行业的迅速发展,对汽车加工工艺的要求逐渐提升,在保证加工质量的前提下,必须提高加工效率。主模型检具作为汽车零部件生产加工质量监督工具,能够较为全面且准确的检测出汽车零件及结构加工问题,因而成为汽车加工主要工具,其设计与制造方案对汽车行业的发展影响较大。前车灯检测模块作为各孔位置度、周边轮廓度、车灯实物面差、零件之间的光顺度与间隙、车灯效果检测工具,被设定为汽车主模型检具重要组成部分。目前,尚未形成完善的前车灯检测模块设计及制造方案,因而选择此方案作为研究内容。通过分析前车灯加工及检测模块设计难点,提出模块结构设计方案,并配备前车灯模块正面开粗加工安排、前车灯模块第二次开粗、半精加工与时效处理加工安排,给予模块制造工艺、数控加工工序设计。应用测试结果表明,本研究设计的前车灯模块的整体设计方案可靠性较高,与相邻模块连接表面不存在色差,并且匹配度较高,具有较好真实车灯与模块互换性,可以作为相似产品设计与制造参考依据。

关键词:前车灯模块;主模型检具;开粗;半精加工;精加工

近年来,我国汽车产业发展较为迅速。随着汽车加工制造企业数量的增加,加大了行业之间的竞争压力,为了尽快占领市场,开发新型汽车产品,大部分企业选择主模型检具作为汽车零部件生产加工质量监督工具[1]。运用检具检测汽车周边轮廓度、零件表面、孔洞位置、不同零件共同应用的匹配度等,虽然检具的功能较为强大,但是对应用技术水平要求较高[2]。除了考虑加工工艺以外,还需要综合分析各项因素对后期装配的影响[3]。目前,主模型检具在汽车生产制造中的应用研究尚未成熟,本文尝试从前车灯模块制造出发,探究前车灯检测模块的设计方案,并设计与之相关的制造工艺流程[4]。

一、前车灯模块结构与检测标准

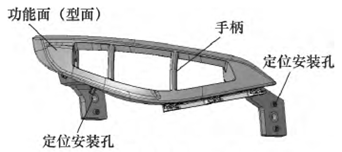

前车灯模块在汽车主模型中的位置比较特殊,其所处位置不仅与翼子板相连,而且与前保险杠、机罩模块相连[5]。另外,将此模块安装在汽车主模型框架上,还可以展现车体中前大灯的状态。所以,前车灯模块在汽车主模型设计中比较重要。如果将真实车灯与接头互换,便可以检测出各孔位置度、周边轮廓度、车灯实物面差、零件之间的光顺度与间隙,观察车灯光照情况,感受整体视觉效果[6]。因此,前车灯模块结构在汽车主模型检具中被称之为前车灯检测模块。本文着重探究前车灯模块结构特点,讨论前车灯检测模块设计方法。如图1所示为前车灯模块结构。

图1前车灯模块结构

模块检测功能与客户提供的前车灯表面数据保持一致,关于模块精度检测标准设定如下:

前车灯模块表面平整光亮,与其连接模块之间的刀纹方向必须一致,连接处不存在任何色差,且未出现气孔。关于该项参数检测标准的设置:(1)模块表面粗糙度不得高于0.8 ;(2)面轮廓度偏差不得超过±0.1mm;(3)相邻模块之间的间隙差控制在±0.1mm以内;(4)线轮廓度偏差控制在±0.1mm以内;(5)定位安装孔位置度偏差控制在0.1mm以内。

二、前车灯检测模块的设计

1、前车灯加工及检测模块设计难点分析

(1)由于前车灯模块为镂空结构,刚性相对小一些,边缘厚度参数数值较小,加工过程中容易出现变形问题。因此,该模块的加工工艺需要配合参数检测,根据变形检测结果,采取相应热处理,从而达到控制模型变形的目的。

(2)考虑到前车灯模块主要采用锻铝毛坯铣削加工,需要多次调换装夹位置,完成反面与正面加工[7]。为了满足此设计要求,需要保证调换装夹位置加工工艺基准统一,根据检测结果采取精修处理。

(3)模块加工材料的弹性模量偏小,熔点低,加工期间容易产生积屑瘤,降低工件质量[8]。为了达到加工质量标准,采用控制车间温度方法,利用检测装置测量加工温度,根据监测结果调节适当调节瞬时温度,不得超过30℃,从而避免加工材料变形。

(4)模块形态不规则,多处壁厚加工标准数值偏小,增加了加工难度。加工过程中装夹容易发生变形[9]。因此,要求设计的模块必须配备多个辅助支撑,尽可能缩小加工变形量。

2、模块结构设计

前车灯模块结构中布设了2个操作手柄,为了满足整体外观工艺和手柄强度需求,本设计模型将其与本体无缝连接,打造一体化装置。因此,选取的加工工艺为装夹工艺(正面加工的同时,吊装其反面),对两个高度不同的装配面采取吊装处理,以此提高结构的刚性。另外,本结构中还添加了2个小型吊装平面,作为刚性增强辅助工具。

为了满足前车灯模块加工标准,必须对模块的加工方案进行优化设计,严格按照加工基准,合理安排加工方案[10]。本研究根据前车灯模块加工要求,对几个重要工序的加工方法展开设计,具体内容包括开粗、半精加工。

3、前车灯模块反面开粗加工安排

模块开粗作为加工的重要工序,必须严格控制模块变形问题。反面开粗是模块开粗作业的第一步,以毛坯拐角作为初始基准开粗。考虑到材料用量控制问题,反面开粗为其预留两组吊装凸台,其中一组作为斜立辅助工具,另外一组作为正立辅助工具。由于加工期间模块容易出现变形问题,所以本加工工艺方案将开粗分为两次完成。第一次开粗为反面开粗,预留余量2.5mm,第二次开粗为正面开粗,吊装使用的工具为斜立辅助吊装凸台,剩余一组吊装凸台作为正面半精加工工具,以此缩小毛坯高度尺寸。

4、前车灯模块正面开粗加工安排

完成反面开粗后,开始对模型采取正面开粗处理,其加工基准与反面开粗相同,采用的加工工具为斜立辅助凸台。考虑到后续需要施工装夹和刀完成加工操作,此处未使用正立辅助工具,而是将其预留。与此同时,根据加工需求钻好吊装孔。完成正面开粗后,同样预留余量2.5mm。后续半精加工、第二次正面开粗加工以正立方形基准凸台为准。

5、前车灯模块第二次开粗、半精加工与时效处理加工安排

(1)时效处理

模块的时效处理分为3个环节,分别为自然时效处理、人工时效处理、自然时效处理。第一次自然时效处理发生在第一次开粗结束,处理持续时间约为7天,主要起到模块中残余内应力消除作用。人工时效处理发生在第二次开粗结束后,第二次自然时效处理发生在半精加工后。

(1)第二次开粗

第一次自然时效处理结束后,开启第二次开粗加工,仍然是以反面加工为先,布设对刀基准为方形基准凸台,利用高度相同的基准凸台、正面辅助吊装凸台,铣掉位于模型反面的斜立辅助吊装凸台,开粗后预留余量1mm。接下来,对模型的正面采取二次开粗加工。对刀基准保持不变,利用高度相同的正面辅助吊装凸台作为开粗工具,铣掉位于模型正面的斜立辅助吊装凸台,开粗后预留余量1mm。

(2)半精加工

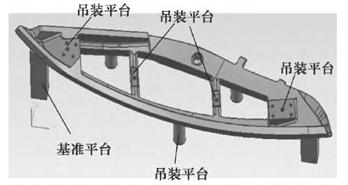

利用人工时效处理开粗模块,使其结构中残余内应力有所降低,而后开启半精加工。以反面为先,以基准凸台为加工标准,铣掉位于反面的正立吊装凸台。如图2所示为模块反面半精加工示意图。

图2 模块反面半精加工

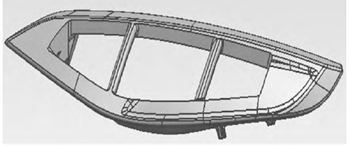

加工过程中,以4块吊装平面作为首要处理对象,铣掉后钻吊装孔,按照理论参数标准,严格控制4块吊装平面的高度,要求保持一致。此项加工工艺实施后的余量设置为0.1mm。接下来,对模块正面采取半精加工处理,方案如图3所示。

图3 模块正面半精加工

以正面方形基准凸柱作为中心,设置原点,加工期间铣掉正面凸台。为了保证加工质量,分两次完成,第一次铣掉操作的背刀吃量0.6mm,按照此标准完成加工后,开启第二次铣掉操作,指标参数下调0.3mm,两次操作预留余量,皆为0.2mm。

三、前车灯制造工艺与数控加工

1、前车灯制造工艺流程

第一步:下料。该工序的下料规格为630mm×210mm×130mm,要求预留余量,单边余量为5mm。

第二步:一次开粗。先反面开粗后正面开粗,两面的开粗加工均预留余量,参数数值为2.5mm。

第三步:热处理。采用自然时效方法,在一次开粗操作结束后对模块加以处理。

第三步:二次开粗。先反面开粗后正面开粗,两面的开粗加工均预留余量,参数数值为1mm。

第五步:热处理。采用人工时效方法,在二次开粗操作结束后对模块加以处理。

第六步:半精铣。先反面开粗后正面半精铣,两面的半精铣加工均预留余量,参数数值为0.2mm。

第七步:热处理。采用自然时效方法,在半精铣操作结束后对模块加以处理。

第八步:测量。采用三坐标测量方法,分别对各项指标参数进行检测,并记录相关数据。

第九步:精铣。对模块的功能面采取精铣处理。

第十步:检测。再次使用三坐标测量方法,分别对各项指标参数进行检测,并记录相关数据。

2、前车灯制造数控加工工序设计

前车灯制造数控加工涉及到的主要工序、加工策略如下:

(1)选取型号为D25R1的硬质合金材料刀具作为加工工具,采用型腔铣加工工艺,在模块的反面完成第一次开粗。其中各项加工参数设定为:余量2.5mm;进给速度2000mm/min;主轴转速2500r/min。正面第一次开粗与此项工序设计方案相同。

(2)选取型号为Z5的麻花钻作为加工工具,采用钻吊装孔加工工艺,在设定位置钻吊装孔。其中各项加工参数设定为:进给速度100mm/min;主轴转速600r/min。

(3)选取型号为D10的硬质合金材料刀具作为加工工具,以整修正面为加工基准,采用平面轮廓铣工艺整修模块正面。反面整修工序方案与之相同。

(4)选取型号为D16R0.8的硬质合金材料刀具作为加工工具,采用剩余铣工艺,在模块的反面完成第二次开粗。正面第二次开粗与此项工序设计方案相同。其中各项加工参数设定为:余量1mm;进给速度1600mm/min;主轴转速3500r/min。

(5)选取型号为B12硬质合金AlTiN涂层刀具作为加工工具,采用固定轮廓铣工艺,完成反面半精加工。其中各项加工参数设定为:余量0.1mm;进给速度1300mm/min;主轴转速3000r/min。正面半精加工工艺与反面相同。

(6)选取型号为B10硬质合金AlTiN涂层刀具作为加工工具,采用固定轮廓铣工艺,完成反面精加工。其中各项加工参数设定为:余量0mm;进给速度1000mm/min;主轴转速4500r/min。正面半精加工工艺与反面相同。正面精加工工艺与反面相同。

四、应用测试分析

按照本研究设计的前车灯检测模块加工制造方案,制造车灯模块,并将其安装在模型检具中,得到的效果如图4所示。而后将真实车灯更换至车灯模块,效果如图5所示。

图4车灯模块安装模型检具效果图

图5 更换真实车灯后的效果

观察图4和图5可知,本研究设计的前车灯模块与相邻模块连接表面不存在色差,并且匹配度较高。从外形来看,客户车身与模块外形完全相符。不仅如此,真实车灯与模块之间的互换性较好,整体设计方案可靠性较高。

总结

本文围绕汽车主模型检具中前车灯检测模块的设计方案展开探究,以前车灯模块结构设计、加工作业安排、制造工艺、数控加工工序为重点内容展开介绍。根据前车灯模块制造标准,设计加工工序参数。应用测试结果显示,本研究设计的前车灯检测模块与客户车身外形完全相符,支持真实车灯与模块之间的互换。

参考文献

[1]印磊,苏小平,潘杰,秦欣.基于响应面模型和ASA算法的汽车车灯灯体注塑成型工艺参数优化[J].塑料工业,2021,49(9):82-85.

[2]张冬华,王晓荣,郑蕊,李明朗.基于DMD的拉曼光谱检测模块设计[J].仪表技术与传感器,2020(11):33-35,39.

[3]修亚男,穆平安,戴曙光,朱婉仪.车灯模组的照度检测研究[J].计量学报,2020,41(10):1212-1217.

[4]陈泽琦,范伟军,李君,郭斌.EBS桥模块响应特性检测气控系统仿真与设计[J].中国测试,2021,47(3):126-132,176.

[5]贾晶晶.模块划分的榫卯结构在灯具设计中的应用[J].包装工程,2021,42(14):230-235.

[6]任秀芬.基于3D打印的汽车主模型尾灯模块的制造[J].锻压技术,2020,45(4):134-139.

[7]任秀芬.汽车主模型ABS轻量化后地板检测模块的设计制造研究[J].塑料工业,2020,48(3):163-167.

[8]姚湘,余祥杰.情境语义下的汽车前车灯造型特征与用户意象映射研究[J].包装工程,2020,41(2):154-160.

[9]李钦生,徐亮.汽车主模型检具尾灯模拟块的加工策略与变形控制[J].机械设计与研究,2019,35(6):217-219,224.

[10]张春彬,王海常.基于Maya造型的前车灯热流道注塑模具设计[J].工程塑料应用,2019,47(11):71-76,93.