风力发电机风轮叶片三维模型的构建

(淮安生物工程高等职业学校 江苏省淮安市 223200)

作者简介:徐超(1978.11.25),男,江苏淮安人,讲师,研究方向:机械制造。

摘要:对于风力发电机组而言,最核心的部件是风轮叶片。它的作用是将大自然中的风能转变为机械能,再完成机组从机械能到电能的转换。由此可见,叶片是整个机组的能量转换枢纽。因而在叶片设计完成后,其强度性能的好坏(包括材料性能、静载荷强度分布、模态及固有频率等),直接关系到机组的各项性能指标(如使用寿命、发电效率、运行稳定性等)。而实际情况是,风轮叶片是直接暴露在自然环境下运行的,所以,受气候条件的影响,尤其是极端气候条件下,机组容易发生发电效率降低、零部件损坏等故障。例如,在经历一场级数较强的暴风袭击后,叶片容易产生变形、断裂等破坏,而由于其本身所承受的载荷种类繁多,直接从理论上精确描述是不可能的。因此,叶片在设计完成之后,翼型选择是否合理、参数设计是否满足要求,只能够通过对叶片模型进行有限元分析来实现,,而要进行分析就需要先构建叶片三维模型。通过模拟分析,可以提前预判机组的力学性能,对进一步的优化设计、机组的稳定安全运行都具有重要的指导意义。

关键词:风轮叶片 相似理论 三维模型构建

风力发电机风轮叶片三维模型的构建是以流体机械的相似定律为依据,来建立原型机和模型机之间的参数关系(如风轮直径、叶尖速比、额定风速等),并确立模型的参数,我们选择NACA63-430为模型翼型,根据翼型数据,在UG软件中,建立风力机叶片三维实体模型。

一、风轮叶片三维模型构建流程

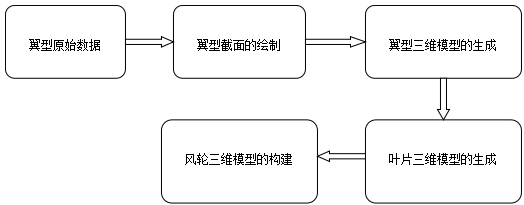

对风力发电机叶片进行有限元分析,决定计算结果精度的首要步骤,就是建立一个精确的三维模型。通常情况下,风力机的叶片是一个复杂的、无规则的光滑曲面结构体。该特征也对建模的过程造成了一定的困难。故一般情况下,将风力机叶片抽象成许多断面(也称翼型),再利用相邻面之间的扫掠关系完成模型的构建。叶片建模的一般流程,如图1所示。

图1 叶片模型建立流程

二、风力机相似理论及模型概况

在风力发电机组叶片的模型构建中,首先需要利用几何相似原理,按照一定的比例,将原型机缩小。这样便简化了模型建立的过程。然而,各工况下的模型参数,与相同工况下原型机的参数,是否还存在某种相似准则,是必须进行探讨的。根据空气动力学的相似性原则,假设流体的流动形式相同,则只要符合几何相似和运动相似的准则,则二者必定满足相似定律。对于风力发电机而言,通常以此来作为测试参数的依据。

根据上述相似理论,在模型建立过程中,按照模型机与原型机几何尺寸1:4的比例,建立叶片模型。部分参数如表1所示。

表1 2.0MW水平轴模型机参数(部分)

风机类型 水平轴风力机

叶片数 3

风轮直径 23 m

额定转速 15.35r/min

切入风速 3 m/s

额定风速 10.8 m/s

切出风速 25 m/s

额定功率 2.0MW

叶片锥角 3.5°

叶片仰角 5°

转轴倾角 0°

三、风力机叶片翼型的确定

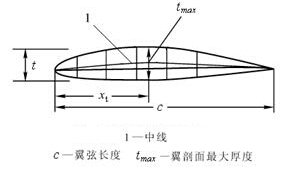

翼型,是风力机叶片的横截面形状。通常情况下,翼型的确定是由空气动力试验来确定其形状的弦长、中线、厚度等参数,如图2所示。因此,对于风力机叶片的设计,可以从翼型的型谱里面选择,然后通过翼型的组合形成叶片模型。

图2 翼型示意图

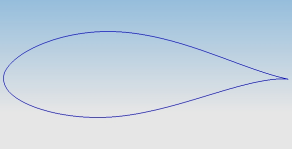

通常情况下,风力发电机的叶片形状是尺寸不同的相同翼型,在空间当中按照一定规律进行排列而成的整体。即在风力机的叶片模型构建中,多个翼型断面搭接形成了模型整体。而在叶片翼型的确定过程中,是以气动性能最优工况为基准来确定的。因此,翼型的选择原则为:(1)在一定的攻角范围内,有足够高的升力系数 ,且阻力系数 较低;(2)机组在正常运行时,所有断面上的雷诺数 ,均需高于临界值。综上所述,翼型的确定环节,需选择目前在气动性能试验中研究最为成熟的种类。根据2MW风力机的风轮直径较大的特点,本文中叶片的翼型类型定义为NACA63-430。该翼型是目前风力机当中最为常用的翼型类型。其形状特点为:截面的最厚处约在叶片弦长30%的地方,且离翼型前部的长度约为弦长的40%,轮廓形状如图3所示。

图3 NACA63-430翼型轮廓图

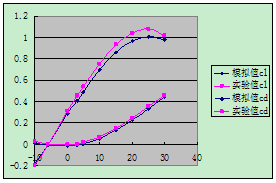

对于该风力机的翼型而言,升阻力系数、升阻比的确定,均与攻角 有关。在雷诺数 时,它们之间的关系由试验确定,如图4所示。

图4 翼型升阻力系数随攻角变化曲线

如图4所示,初始状态下,翼型的升力系数 与阻力系数 随攻角 的变大而增大。当攻角 至 时, 为极大值1.0,而后开始下降。对于 而言,始终处于单调上升的趋势。也就是说,在 处为一临界点,临界点的左边为气动性能上升区域,右边为气动性能下降区域。

翼型的升阻比在初始阶段随攻角 的增加而增大。当至 时,升阻比为极大值19。而后,升阻比开始随攻角 的增大而单调下降。这说明,当升阻比处于极值的时候,翼型气动性能的效率最高,而随着升阻比的减小,效率也呈逐渐减小的趋势。因此,在确定参数攻角、升阻力以及升阻比时,应尽量选择在气动性能最优值附近。

四、翼型空间坐标位置的确定

1.坐标点的变换原则

要确定风力机叶片的确切尺寸,其本质上来说是对各个翼型截面空间位置坐标的定位。该步骤的实现有诸多的方法。例如,图形变换原理、矩阵变换原理。本文在操作中,采取的方法是以点坐标为基准进行几何变换,继而求出各个翼型断面的空间坐标。实现的步骤是:(1)定义已知翼型截面的上、下弦平面坐标( );(2)确定翼型截面的气动中心平面坐标 ;(3)其余翼型截面以前面两个步骤定义为基准,利用它们之间的几何位置变换关系,确定出所有离散点的空间坐标 ( )。

2.翼型坐标系的确定

风力机叶片三维造型的过程中,坐标系的定义是首要环节,即对于整个叶片而言,必须定义某一个平面为基准平面(XOY)。在本文中,拟选择包含叶片根部的平面(在该平面内r=0)为基准平面,沿Z轴方向为叶片展开向,坐标原点(0,0)则处于XOY面的气动中心。

3.离散点坐标的确定

离散点坐标可查表]确定翼型上、下弦平面坐标( )。若叶根平面原点为气动中心,设其的空间坐标为 (按照经验数据,原点位置通常位于1/4弦长处),则:

(1)叶素坐标的计算:

(2)离散点空间坐标:

经变换得到

五、风力机叶片三维实体模型的生成

在完成所有翼型截面三维空间坐标的计算之后,就能够在三维空间坐标中生成各翼型截面,然后通过扫掠、搭接、桥接等操作,在相邻两曲面之间生成光滑曲面,继而将所有光滑曲面连接成整体,完成叶片的三维建模工作。

1.叶片截面曲线的绘制

叶片截面曲线的绘制,实际上是一个自动生成截面的过程。基本操作步骤为:(1)将上述章节计算出的截面坐标数据,存入Excle表格,构成数据文件;(2)打开三维建模软件UG,直接导入数据,在用“三次B样条曲线”功能,便能绘制出所有翼型截面。

2.风力机叶片三维实体模型的建立

风力机叶片的翼型截面生成之后,需要将各截面生成光滑曲面,并组合成一个整体。在三维建模过程中,如果采取整体桥接的操作,则生成的模型曲面并不能保证光滑。因此,本文在操作中采取的单独搭接相邻翼型曲面的方式。在该环节的进行中,还必须对相邻截面的对应点(如截面1和截面2的顶点、末端点等特殊点)连接引导线,这样扫掠出来的曲面,光滑性较好。建立的单个叶片三维模型以及风轮总装模型,如图5所示。

图5 风轮叶片装配三维实体模型

3.模型的光滑性检查

虽然相邻截面的搭接,有导线引导曲面的生成。但是,由于相邻翼型的大小不同,难免存在过渡区域的曲率过大的情况,这样也容易导致曲面的光滑性下降,且直接通过观测是无法检查出来的。因此,要保证模型设计的光滑性,就必须校核光滑性并加以调整。本文在该环节的操作,主要是在软件UG的“外观造型”模块,利用“曲率梳”、“光影分析”命令逐一扫描曲面,若遇到不光滑的地方,则利用“剪裁片体”工具进行裁剪。之后,在裁剪区域进行面修补操作,最终达到小曲率变化、截面顺滑过渡的效果。

六、应用

本文利用利用相似理论,建立了原型机和模型机之间的参数关系,可以建立简化的叶片模型,从而提高了计算效率。在确定叶片翼型后,利用UG软件,对相邻翼型截面采用对应先绘制引导线的方法,得到了较为光滑的叶片实体模型。再经过曲面检查,进一步提高了模型的光滑性,生成的三维模型质量较好。这为后续利用ANSYS有限元分析软件对风轮叶片进行静强度分析奠定了基础。

结束语

本文对2MW水平轴风力发电机的风轮叶片进行了三维模型的构建。目的在于了解风轮叶片在各种工况下的强度性能,并以此为依据,选择合理的材料和工艺措施,保证叶片的设计质量。从静载荷和模态分析两方面的结果显示,该叶片的设计是比较合理的,能满足使用要求。

参考文献:

[1]姚志刚.大型风力发电机叶片的设计研究[D].保定:华北电力大学,2008.

[2]张慧珍.1.5MW水平轴风力机叶片结构性能分析[D].成都:西华大学,2011.

[3]刘雄飞,汪建文,代元军,张立茹,车飞.复合新翼型风力机叶片的气动设计及建模[J]. 机械设计与制造,2012.

[4]王旱祥,李乐乐,李珊珊,赵昕辉,张立军.垂直轴风轮叶片翼型的性能对比分析[J]. 机床与液压,2018.