基于精益六西格玛的制药工艺设备故障预防研究

摘要:目的:目前某生物制药公司新建厂房刚投入运行,而工艺设备由于故障导致的停机较多,极有可能延误生产;提供研究工艺设备的故障情况并制定预防措施,保障生产正常开展,为生物制药公司工艺设备的维护提供参考。方法:该生物制药公司有一套工艺设备维护维修工单系统Maximo系统,在系统检索2018年全年工艺设备的维修工单信息,对每条工单进行数据分析。结果:2018年全年维修工单信息总计460条,非关键工艺设备故障75条,占比16.30%;间接影响设备故障177条,占比38.49%;关键影响设备202条,占比43.91%。最后经过一年的改善。2019年开始,参与改善的两类工艺设备月均故障数由0.71和0.38次每台每月,下降到0.41和0.06次每台每月,分别减少了42.25%和84.21%,P值分别为0.02和0.03,均小于0.05,显示出了良好的效果,达到了预期目的。结论:通过对历史故障工单数据的分析,不断了解工艺设备的状态和故障发生的原因,改善维护人员对设备的维护和加强维护人员的培训提供参考,保障生物制药企业正常生产。

关键词:工艺设备;故障预防;精益六西格玛

生物医药产业为我国科技发展的重点行业,得到了国家和各地方政府的大力支持[1]。虽然有国外制药巨头的竞争,中国的生物医药行业依靠国内对于生物药品的需求,前途广阔,机会众多。2019年,中国第一款国产生物仿制药汉利康上市,标志着我国生物制药进入快速模式[2]。当前,中国生物制药企业的困难也有很多,例如制药企业注重制药技术的提高,往往缺乏工艺设备维护知识,而工艺设备的状态往往决定制药产品的质量。因此,我国生物制药行业,要想保证产品质量,一定要注重工艺设备的维护维修,保证产品安全有效的前提下,才能牢牢把握市场,迈向快速发展的阶段。

1. 研究方法

精益六西格玛理论是商业管理使用的优秀的管理理论,本文引入精益六西格玛理论中的Dmaic模型,即识别问题(Define);统计数据(Measure);分析问题的根本原因(Analyze);制定和优化改进策略(Improve);持续动态跟踪,保证良好的性能(Control)[3]。使用Dmaic模型,完整分析关键设备的历史数据,找到并采取合理可行的预防措施,降低设备故障数,改善维护人员对设备的维护和加强维护人员的培训提供参考。

图1 DMAIC模型图

1.1 识别问题(Define)

某生物制药公司新建厂房刚投入运行,而工艺设备由于故障导致的停机较多,极有可能延误生产。对该公司2018年度总的维修记录进行分类,全年维修工单信息总计460条,非关键工艺设备故障75条,占比16.30%;间接影响设备故障177条,占比38.49%;关键影响设备202条,占比43.91%。得出间接影响和关键影响类设备维修数量比重大。此外,非关键工艺设备为经过评估,结果为对产品质量和制药产能几乎没有影响。故对间接影响和关键影响类设备进行故障设备次数和单台月平均故障次数分析。

综合分析,清洗机设备月平均故障0.71件每月,汇总后占C类设备的25.25%。连续流离心机在2018年度故障数9件,单台月平均故障为:0.38件每月,仅次于清洗机的0.71件每月。连续流离心机为生产工艺中的重要设备,是与产品直接接触的,设备故障会导致生产工艺的中断不能继续进行。因此,清洗机和连续流离心机故障的降低是优先解决的项目。

1.2 统计数据(Measure)

通过对清洗机历史故障数据进行回顾调查,发现碱泵压力不足报警最为频繁,数量为19次,其次为清洗机门故障,数量为13次;对连续流离心机历史故障数据进行回顾调查,发现离心机设备报警,爆破片破裂故障最为频繁,数量为4次,其次为排渣不正常,数量1次。

通过对清洗机历史故障的数据研究,发现清洗机泵管漏液的故障最多,故障第二位的是清洗机泵头传输管漏液,泵头与碱液管连接处漏液和增压垫片脏堵漏。泵头传输管漏液故障,经过现场查看,泵头使用频繁导致泵头损坏。泵头与碱液管连接处漏液,现场解决方法是,将泵管与泵头剪去一段后重新紧固。增压垫片脏堵漏液也是出现了2项,现场解决方案是清洁增压垫片。

连续流离心机爆破片破裂故障进行分析,首先分解爆破片工作原理。爆破片连接在离心机罐体,当罐体压力过高时,爆破片破裂泄压,保护离心机。与离心机爆破片相关的部件或设备有:注射用水、纯蒸汽、离心机中间水罐

1.3 分析问题的根本原因(Analyze)

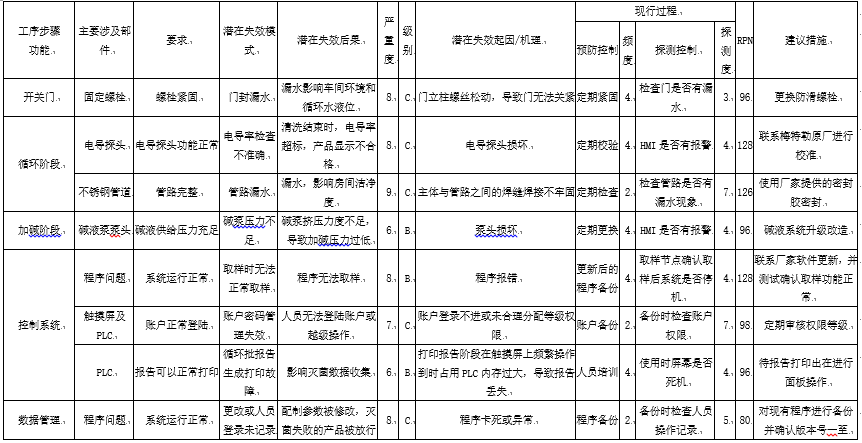

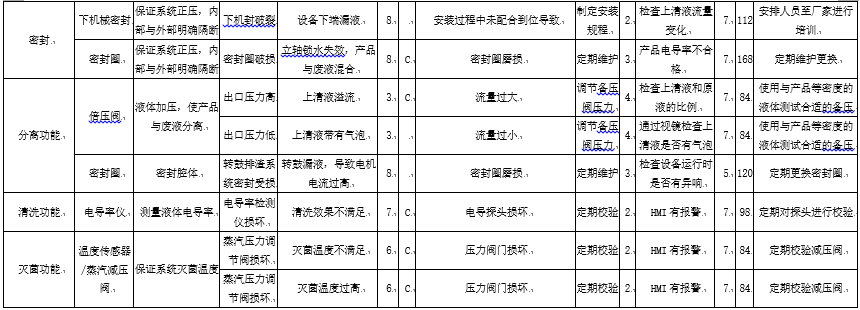

针对预防清洗机故障,制定清洗机清洗工序图,分解每一个工序设涉及的主要部件,通过风险分析工具来进行监控。然后通过对头脑风暴会议,讨论可能遗漏的部件,以及每个部件可能出现的失效模式[4]。根据讨论出的失效模式,分析这些对产品的质量,员工和病患的安全等的影响程度,使用数字定量列出严重率(Severity rate)。然后使用历史和经验数据讨论可能出现的发生率(Occurrence)[5]。接着确定可检测排序时,应当考虑现有的控制,通过确定原因的可检测性,分配可检测性值(Detectability)。

使用失效模式与影响分析分析(FMEA)在风险指数是评价工艺步骤或项目整体风险的方法,结合了严重性,发生率和可检测性,使用定量分析,综合结果通过数值体现,表示为RPN(S×O×D)。质量改善委员会达成共识,根据评分对列出RPN大于80的必须控制措施,这些措施的完成可以降低风险指数到可接受的范围。

表1 失效模式与影响分析(FMEA)表

1.4 制定和优化改进策略(Improve)

根据对历史故障的回顾,以及利用失效模式与影响分析FEMA得出的结果,质量改善委员会制定了行动计划见表1。 根据对历史故障的回顾,以及利用失效模式与影响分析FEMA得出的结果,质量改善委员会制定了行动计划。从故障改善项目分析,缺陷项主要是维护类和设备类的改善措施,质量源于设计。经询问厂家工程师该两类设备都是进口设备,都是按照维护计划手册定期维护保养。主要厂家没有详细考察国内的生产环境和劳动强度,制定维护保养计划。此外,设备的使用人员也存在没有定期检查碱液桶就开启设备这一类误操作的情况。所以,一方面通过对工艺设备出现的故障点制定改善措施,另一个方面对维护人员和使用人员制定定期培训计划,避免误操作这一类低级问题导致设备故障的发生。最后周期性故障统计,对所有设备故障进行统计,建立台帐,分析故障原因并制定优化措施。

1.5 保证良好的性能(Control)

首先对当前清洗机和离心机维修维护活动进行分析,目前流程:清洗机故障汇报;设备发生故障,使用部门挂上禁用标签,电话或邮件报修设备组,描述故障形式以及期望完成维修时间。发起工单:设备组根据使用部门报修,在电子化维修系统maximo系统中发起报修工单。现场检查,根据设备组报修,观察设备故障现象确定维修方式。

排查是否现场解决:故障是否可以短时间内解决,不用联系供应商或者采购备件。工单跟踪:根据备件到货日期或与工程师协调维修时间。维修工单执行:分配维修工单,根据设备损坏形式,对设备维修关闭工单:对设备维修完成后,将维修信息录入系统后,关闭工单,维修结束,设备可以使用。故障统计:对所有设备故障进行统计,建立台帐,分析故障原因,优化。

1.6 维护和操作中的不足:

维护保养调查:月度和半年度维护除对碱液关的更换,其余均为对管路、过滤器和各电子元件的检查项。年度和多年度维护主要是更换碱液泵泵头、过滤器、阀门膜片、密封圈和液位开关等。

维护保养中存在的不足:维护人员操作存在不足,如更换门密封条时会与之前的门封条安装深度不一致,导致清洗机漏水或者门无法打开。更换碱液管时会忘记手动加碱排出管路中的空气,导致程序开启后碱液压力不足报警。维护内容中未提及紧固各部件固定螺丝的内容。

人员操作执行与标准操作规程的一致性应注意事项:保证设备完好性,传递管路中,由于员工忽视,因此需将管路放置好后再进行关门操作,防止关门时钢丝绳脱轨。未按操作规程执行或加碱泵在设备运行前未完全排尽空气,因此更换碱液桶后,需要手动加碱排出管路中的空气。要排除未检查网线是否连接完好,所以加纸后将之和放置到位,打印机移动后需要检查网络接口是否连接到位。

1.7 总结

经过结合精益六西格玛理论,使用DMAIC模型对清洗机和连续流离心机的故障模式进行分析改善。利用FEMA对设备进行预防策略研究。经过一年的改善,2019年2月开始,清洗机每三个月的故障数下降到8次、9次和5次,月均故障数由0.71次每台每月下降到0.41次每台每月;连续流离心机每三个月的故障数下降到0次、0次、1次,月均故障书由0.38次每台每月下降到0.06次每台每月。分别减少了42.25%和84.21%,P值分别为0.02和0.03,均小于0.05,显示出了良好的效果,达到了预期目的。

参考文献

[1] 钱景怡,余正.我国生物制药产业国际竞争力分析[J].中国药事,2020,34(05):549-555.

[2] 贾世欢,赵蒙蒙,陈斌斌,范长生,孙利华.利妥昔单抗(汉利康)联合CHOP化疗方案治疗弥漫性大B细胞淋巴瘤的药物经济学评价[J].中国药物经济学,2019,14(10):20-27.

[3] Bruna Vasconcellos de Araujo. Lean Six Sigma in Services: An Application of the Methodology in the Attendiment Sector of an Exam Laboratory. 2020, 8(3)

[4] PYZDEK, T. The Six Sigma Handbook. 2a Edição. New York McGraw-Hill 2005.

[5] WELCH, J. J. Definitivo: Segredos do Executivo do Século. Rio de Janeiro: Campus, 2001.