毕业设计-角片套冷冲压工艺及级进模设计

毕业设计-角片套冷冲压工艺及级进模设计

- 资源类别:论文

- 资源分类:机械机电

- 适用专业:机械工程及自动化

- 适用年级:大学

- 上传用户:gracieh

- 文件格式:word+caxa

- 文件大小:2.40MB

- 上传时间:2013/9/30 2:31:32

- 下载次数:0 次

- 浏览次数:165 次

资料简介

毕业设计-角片套冷冲压工艺及级进模设计,共65页,30145字,附设计图纸、任务书、开题报告、外文翻译、工艺卡片等

研究内容

(1)制件工艺分析和工艺方案制定

a 冲裁件的工艺分析:本次毕业设计的零件对冲裁工艺有良好的适应性,故采用冲裁工艺。

b 工艺方案制定:根据毕业设计任务书的要求,本次冲裁工艺方案采用落料冲孔复合模。

(2)必要的工艺计算

对冲裁件的尺寸大小,精度要求进行相关计算。

(3)模具结构分析与设计;

模具的结构分析与设计包括工作部分,模架,冲模的辅助装置与辅助机构,横向冲压机构。

(4)模具主要零件设计及有关尺寸计算;

模具主要零件设计计算包括工作零件,定位零件,压料、卸料及出件零件,导向零件,固定零件,紧固及其他零件。

拟采取的研究方法、技术路线、实验方案及可行性分析

(1)收集相关资料,复习模具设计的相关知识;

(2)根据要求画出设计草图;

(3)冲压工艺方案的制定;

(4)模具总体结构设计;

(5)模具零件的设计与计算;

(6)冲压设备的选用;

(7)绘制装配图和零件图;

(8)图纸审核;

(9)编写使用说明书和设计计算书。

特色或创新之处

冲压是利用安装在冲压设备上(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。通常是在常温下对材料进行冷变形加工,且主要是采用板料来加工成所需零件,所以也加冷冲压或板料冲压。冲压是材料压力加工或塑性加工的主要方法之一,隶属于材料成型工程术。

已具备的条件和尚需解决的问题

已具备的条件:

该零件材料黄铜H62,黄铜H62属高新黄铜,具有较高的强度和优良的冷、热加工性,易于进行各种形式的压力加工,主要用于各种深拉伸和折弯的受力零件。有较好的强度和硬度,价格也比较适中。

零件形状尺寸易通过落料、拉深、冲孔、整形、切片等冲压工序获得。

尚需解决的问题:

拉深件底部及部分圆角半径偏小,故应在拉深后另加整形工序,并用制造精度较高,间隙较小的模具来进行加工。

摘 要

本模具采用切废料方式进行冲压,模具结构采用切口、拉深、冲导正孔、导正再拉深、切废料、弯曲、切断的工序设计,排样采用单排横排排列。并采用正装方式设计模具结构,即凹模装在下模部分,同时为了正确控制送料步距采用单侧侧刃定距,在主要位置采用导正销导正精确定位。由于料较薄,冲压速度较快,卸料可采用弹性卸料结构,建议弹性材料采用弹簧。废料采用在凹模(下模)向下推出,最后产品也是在下模向下推出。带料采用自动左右有侧压的送料装置。同时为了正确控制送料步距采用侧刃定距。由于料不是很厚,冲压速度适中,故卸料采用弹性卸料结构,弹性材料采用矩形截面弹簧。废料和产品均采用向下推出。带料采用自右向左的自动送料装置。

冲压工艺分析主要考虑产品的冲压成形工艺,最主要的是包括技术和经济两方面内容。在技术方面,根据产品图纸,主要分析零件的形状特点、尺寸大小、精度要求和材料性能等因素是否符合冲压工艺的要求;在经济方面,主要根据冲压件的生产批量,分析产品成本,阐明采用冲压生产可以取得的经济效益。因此工艺分析,主要是讨论在不影响零件使用的前提下,以最简单最经济的方法冲压出来。

关键词:角片套;冲压工艺;排样;级进模

目 录

摘 要 III

ABSTRACT IV

目 录 V

1 绪 论 1

1.1 课题研究的目的和意义 1

1.2 课题国内外研究概况 1

1.2.1 国外模具发展概况 1

1.2.2 国内模具发展概况 2

1.3 课题研究的主要内容 3

2 冲压工艺设计 4

2.1 冲压件简介 4

2.2 冲压的工艺性分析 5

2.3 冲压工艺方案的确定 7

2.3.1 冲压模具类型 7

2.3.2 冲压工艺分析和计算 8

2.3.3 工序汇总 14

3 角片套连续模设计 15

3.1 模具结构 15

3.2 确定其搭边值 16

3.3 确定排样图 16

3.3.1 送料步距与带料宽度 16

3.3.2 排样方案 18

3.4 材料利用率计算 18

3.5 凸、凹模等刃口尺寸的确定 19

3.5.1 侧刃、侧刃凹模刃口尺寸计算 19

3.5.2 切口凸、凹模刃口尺寸计算 20

3.5.3 第1次拉深凸、凹模工作部分尺寸及其公差 21

3.5.4 第2次拉深凸、凹模工作部分尺寸及其公差 22

3.5.5 第3次拉深凸、凹模工作部分尺寸及其公差 22

3.5.6 拉深整形凸、凹模工作部分尺寸及其公差 23

3.5.7 导正孔凸、凹模刃口尺寸及其公差 23

3.5.8 冲圆孔凸、凹模刃口尺寸及其公差 24

3.5.9 切废料凸、凹模刃口尺寸及其公差 25

3.5.10 切断凸、凹模刃口尺寸及其公差 26

3.5.11 弯曲凸、凹模工作部分尺寸计算 27

3.6 冲压力计算 29

3.6.1 侧刃冲压力 29

3.6.2 冲切口部分冲压力 29

3.6.3 拉深部分冲压力 30

3.6.4 冲导正孔冲压力 31

3.6.5 整形部分冲压力 32

3.6.6 冲圆孔冲压力 32

3.6.7 切废料部分冲压力 32

3.6.8 切断部分冲压力 33

3.6.9 弯曲部分冲压力 33

3.6.10 总冲压力 34

3.7 压力机选用 34

3.8 压力中心计算 35

3.9 模具主要零部件的结构设计 35

3.9.1 凹模结构及设计 35

3.9.2 卸料板设计 37

3.9.3 凸模固定板设计 38

3.9.4 凸模垫板设计 39

3.9.5 切口凸模的结构设计 39

3.9.6 第1次拉深凸模设计 40

3.9.7 第2次拉深凸模设计 40

3.9.8 第3次拉深凸模设计 41

3.9.9 整形凸模设计 42

3.9.10 侧刃设计 42

3.9.11 侧刃挡块设计 43

3.9.12 导正冲孔凸模设计 44

3.9.13 切废料凸模的结构设计 44

3.9.14 切断弯曲凸模的结构设计 45

3.9.15 导正钉设计 46

3.10 标准件确定 46

3.10.1 模架确定 46

3.10.2 上模螺钉确定 47

3.10.3 上模销确定 47

3.10.4 下模螺钉确定 48

3.10.5 下模销确定 48

3.10.6 卸料螺钉确定 48

3.10.7 卸料弹簧设计 48

3.10.8 拉深顶件弹簧设计 48

3.10.9 抬料销确定 49

3.10.10 抬料销弹簧设计 49

3.10.11 凸模固定螺钉确定 49

3.10.12 挡块固定螺钉确定 49

3.10.13 挡块销确定 49

3.11 模具闭合高度、校验压力机 49

4 结论与展望 51

致 谢 52

参考文献 53

研究内容

(1)制件工艺分析和工艺方案制定

a 冲裁件的工艺分析:本次毕业设计的零件对冲裁工艺有良好的适应性,故采用冲裁工艺。

b 工艺方案制定:根据毕业设计任务书的要求,本次冲裁工艺方案采用落料冲孔复合模。

(2)必要的工艺计算

对冲裁件的尺寸大小,精度要求进行相关计算。

(3)模具结构分析与设计;

模具的结构分析与设计包括工作部分,模架,冲模的辅助装置与辅助机构,横向冲压机构。

(4)模具主要零件设计及有关尺寸计算;

模具主要零件设计计算包括工作零件,定位零件,压料、卸料及出件零件,导向零件,固定零件,紧固及其他零件。

拟采取的研究方法、技术路线、实验方案及可行性分析

(1)收集相关资料,复习模具设计的相关知识;

(2)根据要求画出设计草图;

(3)冲压工艺方案的制定;

(4)模具总体结构设计;

(5)模具零件的设计与计算;

(6)冲压设备的选用;

(7)绘制装配图和零件图;

(8)图纸审核;

(9)编写使用说明书和设计计算书。

特色或创新之处

冲压是利用安装在冲压设备上(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。通常是在常温下对材料进行冷变形加工,且主要是采用板料来加工成所需零件,所以也加冷冲压或板料冲压。冲压是材料压力加工或塑性加工的主要方法之一,隶属于材料成型工程术。

已具备的条件和尚需解决的问题

已具备的条件:

该零件材料黄铜H62,黄铜H62属高新黄铜,具有较高的强度和优良的冷、热加工性,易于进行各种形式的压力加工,主要用于各种深拉伸和折弯的受力零件。有较好的强度和硬度,价格也比较适中。

零件形状尺寸易通过落料、拉深、冲孔、整形、切片等冲压工序获得。

尚需解决的问题:

拉深件底部及部分圆角半径偏小,故应在拉深后另加整形工序,并用制造精度较高,间隙较小的模具来进行加工。

摘 要

本模具采用切废料方式进行冲压,模具结构采用切口、拉深、冲导正孔、导正再拉深、切废料、弯曲、切断的工序设计,排样采用单排横排排列。并采用正装方式设计模具结构,即凹模装在下模部分,同时为了正确控制送料步距采用单侧侧刃定距,在主要位置采用导正销导正精确定位。由于料较薄,冲压速度较快,卸料可采用弹性卸料结构,建议弹性材料采用弹簧。废料采用在凹模(下模)向下推出,最后产品也是在下模向下推出。带料采用自动左右有侧压的送料装置。同时为了正确控制送料步距采用侧刃定距。由于料不是很厚,冲压速度适中,故卸料采用弹性卸料结构,弹性材料采用矩形截面弹簧。废料和产品均采用向下推出。带料采用自右向左的自动送料装置。

冲压工艺分析主要考虑产品的冲压成形工艺,最主要的是包括技术和经济两方面内容。在技术方面,根据产品图纸,主要分析零件的形状特点、尺寸大小、精度要求和材料性能等因素是否符合冲压工艺的要求;在经济方面,主要根据冲压件的生产批量,分析产品成本,阐明采用冲压生产可以取得的经济效益。因此工艺分析,主要是讨论在不影响零件使用的前提下,以最简单最经济的方法冲压出来。

关键词:角片套;冲压工艺;排样;级进模

目 录

摘 要 III

ABSTRACT IV

目 录 V

1 绪 论 1

1.1 课题研究的目的和意义 1

1.2 课题国内外研究概况 1

1.2.1 国外模具发展概况 1

1.2.2 国内模具发展概况 2

1.3 课题研究的主要内容 3

2 冲压工艺设计 4

2.1 冲压件简介 4

2.2 冲压的工艺性分析 5

2.3 冲压工艺方案的确定 7

2.3.1 冲压模具类型 7

2.3.2 冲压工艺分析和计算 8

2.3.3 工序汇总 14

3 角片套连续模设计 15

3.1 模具结构 15

3.2 确定其搭边值 16

3.3 确定排样图 16

3.3.1 送料步距与带料宽度 16

3.3.2 排样方案 18

3.4 材料利用率计算 18

3.5 凸、凹模等刃口尺寸的确定 19

3.5.1 侧刃、侧刃凹模刃口尺寸计算 19

3.5.2 切口凸、凹模刃口尺寸计算 20

3.5.3 第1次拉深凸、凹模工作部分尺寸及其公差 21

3.5.4 第2次拉深凸、凹模工作部分尺寸及其公差 22

3.5.5 第3次拉深凸、凹模工作部分尺寸及其公差 22

3.5.6 拉深整形凸、凹模工作部分尺寸及其公差 23

3.5.7 导正孔凸、凹模刃口尺寸及其公差 23

3.5.8 冲圆孔凸、凹模刃口尺寸及其公差 24

3.5.9 切废料凸、凹模刃口尺寸及其公差 25

3.5.10 切断凸、凹模刃口尺寸及其公差 26

3.5.11 弯曲凸、凹模工作部分尺寸计算 27

3.6 冲压力计算 29

3.6.1 侧刃冲压力 29

3.6.2 冲切口部分冲压力 29

3.6.3 拉深部分冲压力 30

3.6.4 冲导正孔冲压力 31

3.6.5 整形部分冲压力 32

3.6.6 冲圆孔冲压力 32

3.6.7 切废料部分冲压力 32

3.6.8 切断部分冲压力 33

3.6.9 弯曲部分冲压力 33

3.6.10 总冲压力 34

3.7 压力机选用 34

3.8 压力中心计算 35

3.9 模具主要零部件的结构设计 35

3.9.1 凹模结构及设计 35

3.9.2 卸料板设计 37

3.9.3 凸模固定板设计 38

3.9.4 凸模垫板设计 39

3.9.5 切口凸模的结构设计 39

3.9.6 第1次拉深凸模设计 40

3.9.7 第2次拉深凸模设计 40

3.9.8 第3次拉深凸模设计 41

3.9.9 整形凸模设计 42

3.9.10 侧刃设计 42

3.9.11 侧刃挡块设计 43

3.9.12 导正冲孔凸模设计 44

3.9.13 切废料凸模的结构设计 44

3.9.14 切断弯曲凸模的结构设计 45

3.9.15 导正钉设计 46

3.10 标准件确定 46

3.10.1 模架确定 46

3.10.2 上模螺钉确定 47

3.10.3 上模销确定 47

3.10.4 下模螺钉确定 48

3.10.5 下模销确定 48

3.10.6 卸料螺钉确定 48

3.10.7 卸料弹簧设计 48

3.10.8 拉深顶件弹簧设计 48

3.10.9 抬料销确定 49

3.10.10 抬料销弹簧设计 49

3.10.11 凸模固定螺钉确定 49

3.10.12 挡块固定螺钉确定 49

3.10.13 挡块销确定 49

3.11 模具闭合高度、校验压力机 49

4 结论与展望 51

致 谢 52

参考文献 53

资料预览图片:

资料文件预览

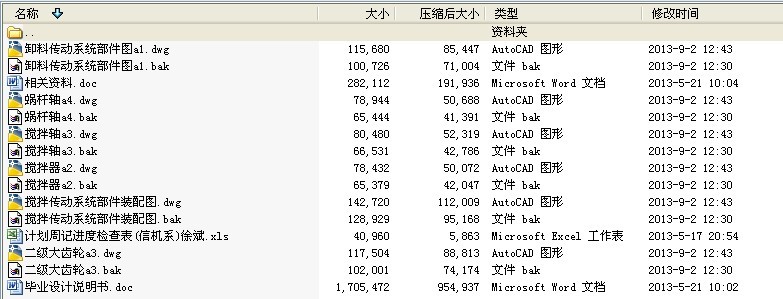

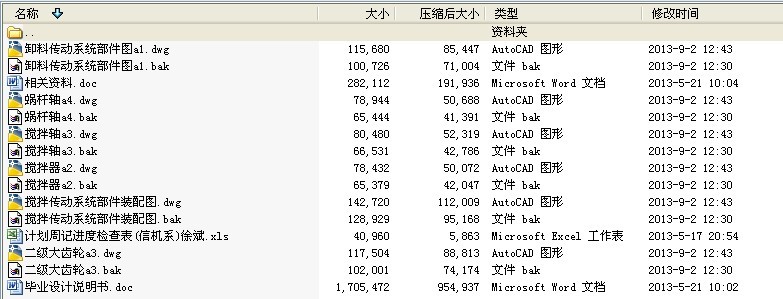

共4文件夹,18个文件,文件总大小:4.33MB,压缩后大小:2.40MB

- 毕业设计-角片套冷冲压工艺及级进模设计

- 角片套冷冲压工艺及级进模设计

- 毕业设计(论文)

冷冲压工艺卡片-A4.doc [138.50KB]

冷冲压工艺卡片-A4.doc [138.50KB] 相关资料.doc [94.00KB]

相关资料.doc [94.00KB] 计划周记进度检查表.xls [20.00KB]

计划周记进度检查表.xls [20.00KB] 论文.doc [2.29MB]

论文.doc [2.29MB]- 设计文件

侧刃-A4.bak [101.00KB]

侧刃-A4.bak [101.00KB] 侧刃-A4.exb [101.50KB]

侧刃-A4.exb [101.50KB] 侧刃挡块-A4.bak [100.00KB]

侧刃挡块-A4.bak [100.00KB] 侧刃挡块-A4.exb [100.00KB]

侧刃挡块-A4.exb [100.00KB] 凸模固定板-A1.bak [116.00KB]

凸模固定板-A1.bak [116.00KB] 凸模固定板-A1.exb [116.00KB]

凸模固定板-A1.exb [116.00KB] 凸模垫板-A1.bak [106.00KB]

凸模垫板-A1.bak [106.00KB] 凸模垫板-A1.exb [106.00KB]

凸模垫板-A1.exb [106.00KB] 凹模-A1.bak [129.50KB]

凹模-A1.bak [129.50KB] 凹模-A1.exb [129.50KB]

凹模-A1.exb [129.50KB] 第2次拉深凸模-A4.bak [99.50KB]

第2次拉深凸模-A4.bak [99.50KB] 第2次拉深凸模-A4.exb [99.50KB]

第2次拉深凸模-A4.exb [99.50KB] 装配图-A0.bak [277.50KB]

装配图-A0.bak [277.50KB] 装配图-A0.exb [255.50KB]

装配图-A0.exb [255.50KB]

下载地址

- [ 毕业设计-角片套冷冲压工艺及级进模设计下载 ] (需要: 139 个学海币) 如何赚学海币

资料评论

注意事项

下载FAQ:

Q: 为什么我下载的文件打不开?

A: 本站所有资源如无特殊说明,解压密码都是www.xuehai.net,如果无法解压,请下载最新的WinRAR软件。

Q: 我的学海币不多了,如何获取学海币?

A: 上传优质资源可以获取学海币,详细见学海币规则。

Q: 为什么我下载不了,但学海币却被扣了?

A: 由于下载人数众多,下载服务器做了并发的限制。请稍后再试,48小时内多次下载不会重复扣学海币。

下载本文件意味着您已经同意遵守以下协议

1. 文件的所有权益归上传用户所有。

2. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

3. 学海网仅提供交流平台,并不能对任何下载内容负责。

4. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

5. 本站不保证提供的下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

Q: 为什么我下载的文件打不开?

A: 本站所有资源如无特殊说明,解压密码都是www.xuehai.net,如果无法解压,请下载最新的WinRAR软件。

Q: 我的学海币不多了,如何获取学海币?

A: 上传优质资源可以获取学海币,详细见学海币规则。

Q: 为什么我下载不了,但学海币却被扣了?

A: 由于下载人数众多,下载服务器做了并发的限制。请稍后再试,48小时内多次下载不会重复扣学海币。

下载本文件意味着您已经同意遵守以下协议

1. 文件的所有权益归上传用户所有。

2. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

3. 学海网仅提供交流平台,并不能对任何下载内容负责。

4. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

5. 本站不保证提供的下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。