毕业设计-高速平动冲压装置的设计方法及装置设计

毕业设计-高速平动冲压装置的设计方法及装置设计

- 资源类别:论文

- 资源分类:机械机电

- 适用专业:机械工程及自动化

- 适用年级:大学

- 上传用户:芮君桐

- 文件格式:word+autocad

- 文件大小:847.98KB

- 上传时间:2013/9/27 1:51:56

- 下载次数:1 次

- 浏览次数:279 次

资料简介

毕业设计-高速平动冲压装置的设计方法及装置设计,共40页,19524字,附设计图纸、开题报告、外文翻译等

课题来源

本课题主要是因为国内的高速冲压水平还未达到国外水平,冲压的速度以及平稳性还与国外有着很大的差距,所以想利用功能元来进行机构创新,在同步高速冲压机构上有所突破与创新。

科学依据

工程问题:同步高速冲压。板厚1mm,孔长4.5mm,孔宽1.5mm,孔距2mm,板以50M/m直线匀速。要求工作平稳,噪音小。冲压时工件与冲压机构同步横向运动。

创新教育是加速培养创造性人才的重要手段和方法,是素质教育的一个重要组成部分,是把创新学、发明学、基础知识等相关学科的一般原理有机综合起来,培养学生的创新思维和提高创新能力的一个重要过程。

可根据世界现有水平进行构造全新的新机构或者对已知机构进行变性创新。

研究内容

1.制定机械产品方案设计(功能元分析方法)模式、功能元、形态矩阵的建立。

2.方案评价、确定

3.同步高速冲压机构的设计(机构运动简图、运动特性分析、结构设计、主要零部件的设计计算和强度校核

拟采取的研究方法、技术路线、实验方案及可行性分析

研究方法:

图书馆查阅经验资料,书本,上网搜寻有关信息,在数据库里寻找有关研究信息,在图书馆查阅中外文期刊资料等。

技术路线:

功能元分析方法。利用功能元进行机构创新,利用功能元来对机构进行评价;

用CAD制图来画图,进行结构设计

用CATIA来绘制机构三维图。

可行性分析:

此毕业设计课题已在国外得到广泛的应用,但国内还未完全跟上,可以借鉴国外的先进水平,进行创新设计。

研究计划及预期成果

1.通过查阅大量研究设计相关资料,提出设计方案并进行详细论证,完成开题报告。

2.充分了解功能元分析方法。

3.查找资料,结合国外的产品设计创新机构。

4.运用CAD来绘制结构简图。

5.撰写详细的设计说明书一份,带有中、英文摘要。

预期成果:利用功能元设计出创新机构,使机构切实可行,确实达到预期的构想,并有所突破,达到一定的水平,并在国内申请专利。

特色或创新之处

因为国内目前还没有如此高要求的高速同步冲压,所以此机构属于创新机构,其特色就在于机构的平稳与高效。

已具备的条件和尚需解决的问题

已经了解了机械创新设计的基本方法,以及对冲压的基础知识进行了学习,也了解了如何用功能元分析方法来进行方案分析,在老师的帮助下已经基本确定方案。尚需解决的问题是对内部具体运作不是非常熟悉,还需仔细研究,以及机构内部的相对运动关系还需要仔细琢磨。

摘 要

创新教育是加速培养创造性人才的重要手段和方法,是素质教育的一个重要组成部分,是把创新学、发明学、基础知识等相关学科的一般原理有机综合起来,培养学生的创新思维和提高创新能力的一个重要过程。高速冲压技术是集设备、模具、材料和工艺等多种技术于一体的高新技术。相对于普通冲压而言,高速冲压的速度每分钟在几百次到上千次,因此其生产效率要高出普通冲压上十倍甚至几十倍,被誉为是一种质量好、效率高、适合于大规模生产、成本低的先进制造技术,在电子、电器、汽车家电等工业领域的应用越来越广泛,如电子接插件、电器接插件、各类连接器、IC框架、汽车连接件、空调器散热片、医疗器件等一些中小型及微细金属零件及超微细金属零件均可实现高速冲压。高速冲压技术是集设备、模具、材料和工艺等多种技术于一体的高新技术。主要表现为:实现高速冲压的设备不但本身具有高的加工精度和全自动化数字化功能,其配套的周边设备、模具的结构设计、材料选用等均需考虑由于高速条件下温度、振动等效应带来的影响;工艺设计时的排样和出料、定位和导料等都必须考虑速度因素。这些也是高速冲压需要达到高生产率、获得高精度零件,并保证模具和设备的使用寿命长、制品的材料利用率高的关键技术。高速冲压技术是近20年发展起来的先进成形加工技术,20世纪80年代末开始在我国的一些外资企业应用,当初其设备和模具均是依靠进口。最近10年来我国在高速冲压技术方面从引进、消化吸收到自主开发都有了较快的发展,有了自主开发的高速压力机、高速冲压用模具材料、可自行设计和加工高速冲压用多工位级进模具等。但是其水平与发达国家相比还有较大的差距。如何缩小与发达国家的差距,加快我国高速冲压技术的推广。

关键词:创新;功能元;高速冲压

目录

摘要 III

Abstract IV

目录 V

1绪论 1

1.1课题背景 1

1.2课题的研究意义 1

1.3本文研究的主要内容和关键问题 2

1.4功能分析法 2

1.5用功能分析法确定设计方案..............................................................................................5

2总体设计....................................................................................................................................7

2.1方案设计...............................................................................................................................7

2.2功率计算及电动机的选择 8

3技术计算与设计 8

3.1传动齿轮的计算 11

3.3轴的计算与设计 .15

3.4滚动轴承的选择及校核计算 17

3.5凸轮的计算与设计 19

3.6键联接的选择及校核计算 20

3.7润滑与密封 20

4齿轮加工工艺 21

4.1直齿圆柱齿轮的主要技术要求 21

4.2直齿圆柱机械加工的主要工艺问题 22

4.3实施装置中的齿轮............................................................................................................25

5三维图的绘制 25

5.1三维图绘制方案的确定 25

5.2三维图的图样 26

6设计的不足以及展望...............................................................................................................30

致谢 32

参考文献.......................................................................................................................................33

课题来源

本课题主要是因为国内的高速冲压水平还未达到国外水平,冲压的速度以及平稳性还与国外有着很大的差距,所以想利用功能元来进行机构创新,在同步高速冲压机构上有所突破与创新。

科学依据

工程问题:同步高速冲压。板厚1mm,孔长4.5mm,孔宽1.5mm,孔距2mm,板以50M/m直线匀速。要求工作平稳,噪音小。冲压时工件与冲压机构同步横向运动。

创新教育是加速培养创造性人才的重要手段和方法,是素质教育的一个重要组成部分,是把创新学、发明学、基础知识等相关学科的一般原理有机综合起来,培养学生的创新思维和提高创新能力的一个重要过程。

可根据世界现有水平进行构造全新的新机构或者对已知机构进行变性创新。

研究内容

1.制定机械产品方案设计(功能元分析方法)模式、功能元、形态矩阵的建立。

2.方案评价、确定

3.同步高速冲压机构的设计(机构运动简图、运动特性分析、结构设计、主要零部件的设计计算和强度校核

拟采取的研究方法、技术路线、实验方案及可行性分析

研究方法:

图书馆查阅经验资料,书本,上网搜寻有关信息,在数据库里寻找有关研究信息,在图书馆查阅中外文期刊资料等。

技术路线:

功能元分析方法。利用功能元进行机构创新,利用功能元来对机构进行评价;

用CAD制图来画图,进行结构设计

用CATIA来绘制机构三维图。

可行性分析:

此毕业设计课题已在国外得到广泛的应用,但国内还未完全跟上,可以借鉴国外的先进水平,进行创新设计。

研究计划及预期成果

1.通过查阅大量研究设计相关资料,提出设计方案并进行详细论证,完成开题报告。

2.充分了解功能元分析方法。

3.查找资料,结合国外的产品设计创新机构。

4.运用CAD来绘制结构简图。

5.撰写详细的设计说明书一份,带有中、英文摘要。

预期成果:利用功能元设计出创新机构,使机构切实可行,确实达到预期的构想,并有所突破,达到一定的水平,并在国内申请专利。

特色或创新之处

因为国内目前还没有如此高要求的高速同步冲压,所以此机构属于创新机构,其特色就在于机构的平稳与高效。

已具备的条件和尚需解决的问题

已经了解了机械创新设计的基本方法,以及对冲压的基础知识进行了学习,也了解了如何用功能元分析方法来进行方案分析,在老师的帮助下已经基本确定方案。尚需解决的问题是对内部具体运作不是非常熟悉,还需仔细研究,以及机构内部的相对运动关系还需要仔细琢磨。

摘 要

创新教育是加速培养创造性人才的重要手段和方法,是素质教育的一个重要组成部分,是把创新学、发明学、基础知识等相关学科的一般原理有机综合起来,培养学生的创新思维和提高创新能力的一个重要过程。高速冲压技术是集设备、模具、材料和工艺等多种技术于一体的高新技术。相对于普通冲压而言,高速冲压的速度每分钟在几百次到上千次,因此其生产效率要高出普通冲压上十倍甚至几十倍,被誉为是一种质量好、效率高、适合于大规模生产、成本低的先进制造技术,在电子、电器、汽车家电等工业领域的应用越来越广泛,如电子接插件、电器接插件、各类连接器、IC框架、汽车连接件、空调器散热片、医疗器件等一些中小型及微细金属零件及超微细金属零件均可实现高速冲压。高速冲压技术是集设备、模具、材料和工艺等多种技术于一体的高新技术。主要表现为:实现高速冲压的设备不但本身具有高的加工精度和全自动化数字化功能,其配套的周边设备、模具的结构设计、材料选用等均需考虑由于高速条件下温度、振动等效应带来的影响;工艺设计时的排样和出料、定位和导料等都必须考虑速度因素。这些也是高速冲压需要达到高生产率、获得高精度零件,并保证模具和设备的使用寿命长、制品的材料利用率高的关键技术。高速冲压技术是近20年发展起来的先进成形加工技术,20世纪80年代末开始在我国的一些外资企业应用,当初其设备和模具均是依靠进口。最近10年来我国在高速冲压技术方面从引进、消化吸收到自主开发都有了较快的发展,有了自主开发的高速压力机、高速冲压用模具材料、可自行设计和加工高速冲压用多工位级进模具等。但是其水平与发达国家相比还有较大的差距。如何缩小与发达国家的差距,加快我国高速冲压技术的推广。

关键词:创新;功能元;高速冲压

目录

摘要 III

Abstract IV

目录 V

1绪论 1

1.1课题背景 1

1.2课题的研究意义 1

1.3本文研究的主要内容和关键问题 2

1.4功能分析法 2

1.5用功能分析法确定设计方案..............................................................................................5

2总体设计....................................................................................................................................7

2.1方案设计...............................................................................................................................7

2.2功率计算及电动机的选择 8

3技术计算与设计 8

3.1传动齿轮的计算 11

3.3轴的计算与设计 .15

3.4滚动轴承的选择及校核计算 17

3.5凸轮的计算与设计 19

3.6键联接的选择及校核计算 20

3.7润滑与密封 20

4齿轮加工工艺 21

4.1直齿圆柱齿轮的主要技术要求 21

4.2直齿圆柱机械加工的主要工艺问题 22

4.3实施装置中的齿轮............................................................................................................25

5三维图的绘制 25

5.1三维图绘制方案的确定 25

5.2三维图的图样 26

6设计的不足以及展望...............................................................................................................30

致谢 32

参考文献.......................................................................................................................................33

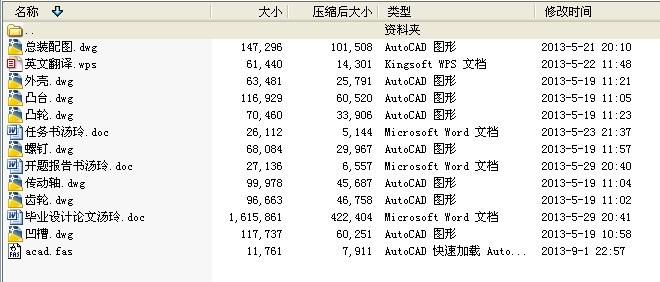

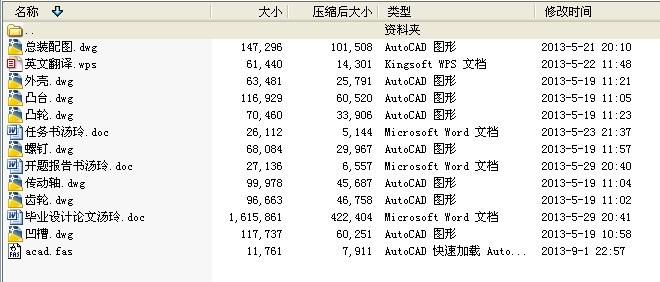

资料预览图片:

资料文件预览

共2文件夹,13个文件,文件总大小:2.41MB,压缩后大小:847.98KB

- 毕业设计-高速平动冲压装置的设计方法及装置设计

- 高速平动冲压装置的设计及装置设计

acad.fas [11.49KB]

acad.fas [11.49KB] 任务书汤玲.doc [25.50KB]

任务书汤玲.doc [25.50KB] 传动轴.dwg [97.63KB]

传动轴.dwg [97.63KB] 凸台.dwg [114.19KB]

凸台.dwg [114.19KB] 凸轮.dwg [68.81KB]

凸轮.dwg [68.81KB] 凹槽.dwg [114.98KB]

凹槽.dwg [114.98KB] 外壳.dwg [61.99KB]

外壳.dwg [61.99KB] 开题报告书汤玲.doc [26.50KB]

开题报告书汤玲.doc [26.50KB] 总装配图.dwg [143.84KB]

总装配图.dwg [143.84KB] 毕业设计论文汤玲.doc [1.54MB]

毕业设计论文汤玲.doc [1.54MB] 英文翻译.wps [60.00KB]

英文翻译.wps [60.00KB] 螺钉.dwg [66.49KB]

螺钉.dwg [66.49KB] 齿轮.dwg [94.40KB]

齿轮.dwg [94.40KB]

下载地址

- [ 毕业设计-高速平动冲压装置的设计方法及装置设计下载 ] (需要: 132 个学海币) 如何赚学海币

资料评论

注意事项

下载FAQ:

Q: 为什么我下载的文件打不开?

A: 本站所有资源如无特殊说明,解压密码都是www.xuehai.net,如果无法解压,请下载最新的WinRAR软件。

Q: 我的学海币不多了,如何获取学海币?

A: 上传优质资源可以获取学海币,详细见学海币规则。

Q: 为什么我下载不了,但学海币却被扣了?

A: 由于下载人数众多,下载服务器做了并发的限制。请稍后再试,48小时内多次下载不会重复扣学海币。

下载本文件意味着您已经同意遵守以下协议

1. 文件的所有权益归上传用户所有。

2. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

3. 学海网仅提供交流平台,并不能对任何下载内容负责。

4. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

5. 本站不保证提供的下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

Q: 为什么我下载的文件打不开?

A: 本站所有资源如无特殊说明,解压密码都是www.xuehai.net,如果无法解压,请下载最新的WinRAR软件。

Q: 我的学海币不多了,如何获取学海币?

A: 上传优质资源可以获取学海币,详细见学海币规则。

Q: 为什么我下载不了,但学海币却被扣了?

A: 由于下载人数众多,下载服务器做了并发的限制。请稍后再试,48小时内多次下载不会重复扣学海币。

下载本文件意味着您已经同意遵守以下协议

1. 文件的所有权益归上传用户所有。

2. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

3. 学海网仅提供交流平台,并不能对任何下载内容负责。

4. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

5. 本站不保证提供的下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。