某二冲程汽油机气口 1D-3D 耦合数值模拟研究

摘 要:二冲程汽油机的气口参数对于提高燃油效率具有重要的作用,得到越来越多的关注。首先通过 CATIA5.0 建立某型二冲程汽油机的三维模型,对其气口的关键参数进行分析,然后采用 1D-3D 耦合法分析该型发动机气口的气流流动状况,该方法兼顾了气口的动态效应和三维结构对气口气流的影响,最后基于 1D-3D 耦合分析理论,采用 AVL 公司的热力学分析软件 BOOST 和流体分析软件 FIRE 进行分析,结果对原型机气口参数的优化具有重要的工程指导意义。

关键词:二冲程汽油机;气口;1D-3D 耦合

0引言

二冲程汽油机具有重量轻、结构简单、升功率大等众多优点,但同时存在工作粗暴、燃油耗油率高等明显缺陷。342 型二冲程汽油机采用化油器式曲轴箱回流扫气形式,燃烧和放热比较平稳,空中停留时间长,其机缸体和气道均采用铝合金铸造,因结构限制不便进行机械加工,其质量完全依靠铸造的质量来保证。缸体是汽油机上最重要的部件之一,四周均匀分布着进气口、排气口以及扫气口,气口的各项参数直接影响发动机的换气品质和整体性能。汽油机缸内气流的组织和运动对汽油机燃烧过程起着重要的作用,进而影响内燃机的整体性能和排放水平,而发动机进气道的气流流动特性在很大程度上决定着缸内气流的组织和运动。目前主要采用一维热力学数值模拟或三维数值模拟技术分析进气道的气流流动情况。

本文创新地结合了两种算法的优点,对进气道采用 1D-3D 耦合计算法,利用 AVL 公司BOOST 和 FIRE 软件分析了该型二冲程汽油机的进排气过程,综合考虑了实际工况和实际结构对发动机性能的影响,对气道进行三维瞬态 CFD 分析,对发动机热力系统的其它部分进行一维热力学分析,从而对气道的流动性能进行了全面的分析[1],分析结果对该型发动机气道的改进具有重要的指导意义。

1 1D-3D 耦合接口原理

在建立的三维 CFD 湍流模型的进气道选择一段计算域,同时在一维热力学模型中增添相关的管道附加单元,此区域即为一维计算模块和三维 CFD 湍流计算模块的数据信息交换区域。在数值模拟的每一个时间步长里,三维 CFD 湍流模型将得到的速度、压力、动量等数据传递到一维热力学模型的附加管道中进一步来求解整个发动机的管道流动数据,最后将得到的数据交换区域的关键参数作为三维 CFD 湍流模型在该时间步长上的边界条件。

2 进气道 1D-3D 耦合数值模拟分析

2.1 原型机 1D-3D 耦合分析模型

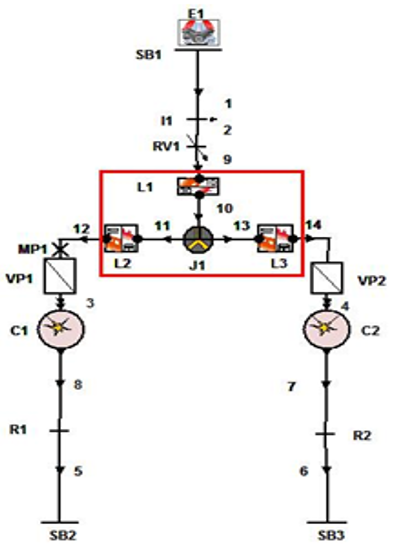

图1 342 型二冲程汽油机一维热力学耦合模型

采用 1D-3D 耦合计算法对 342 型二冲程汽油机的进气道进行三维流动问题的分析,图1为该型发动机一维热力学计算模型,图 1 中红色方框内为三维耦合计算区域,图中 L1-L3为1D-3D 耦合数据交换单元。

2.2 1D-3D 耦合结果分析

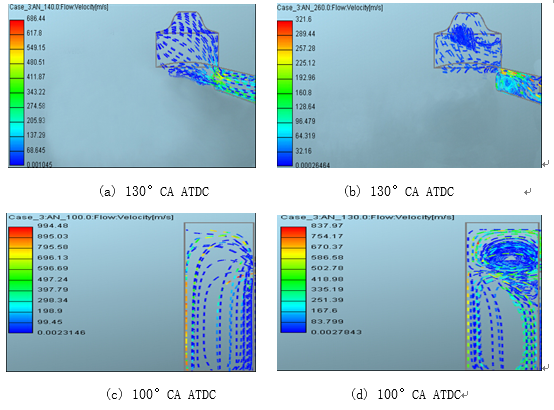

图 2 排气口和燃烧室在相应曲轴转角下速度场分布情况

数值模拟计算从92°开始到270°结束,进行12个周期循环。通过三维数值计算可以得到该型发动机缸体各个气口和气道在不同曲轴转角下的流场分布结果,限于文章篇幅有限,且342型二冲程发动机第1缸和第2缸的性质和流场分布情况近乎一样,所以本文具体分析第1缸的缸体排气口和排气道改进前后流场分布情况。

图2(a)和图3(b)分别为当曲轴转角达到130°CA ATDC附近时,优化前后气口燃烧室纵向切面速度矢量分布图。在曲轴转角达到130°CA ATDC时,此时随着活塞的渐渐下移,扫气口的被活塞打开的面积已经逐渐增大,同时由于此时曲轴箱的压力值已经快要接近峰值(0.134MPA),扫气气流流速很大,扫气气流经过扫气口进入燃烧室 ,对称的扫气气流在气缸中心发生碰撞向排气道扩散,在排气口附近区域形成回流,一部分高速的扫气气流和上一个工作循环产生的缸内废气相混合一起直接从排气口排出,造成新鲜充量的短路损失。采用气口参数中值法重新优化气口关键参数后,扫气气流经过扫气口到达燃烧室后在燃烧室顶部形成更为明显的涡流运动,流速有小幅度的提高,燃烧室其余气流被分裂成若干个小涡团,新鲜充量与废气混合更为充分,排气口附近区域回流造成的短路损失得到了很好的改善,从而有利于燃烧室内混合气体燃烧过程的进行和废气的快速排出[2]。

图2(c)和图3(d)分别为当曲轴转角达到100°CA ATDC附近时,优化前后缸体排气道纵向切面速度矢量分布图。在曲轴转角达到100°CA ATDC时,排气口附近的气流流速很高,而此时燃烧室内的气流流速相对较小,由于此时排气口开启面积小,且排气道开口方向向上倾斜,故在燃烧室顶部形成一个流速相对较小的回流。由于此时由于排气口开启的面积小,且燃烧室的有效容积较小,此时燃烧室的压力相对较大,但随着活塞的不断下移,排气口的面积不断增大,燃烧室的压力迅速下降。此时贴近排气口一侧局部区域气流速度较快,但排气道整体气流速度较慢,整体尚未形成强烈的有规律的气流运动。采用气口参数中值法重新优化气口关键参数后,排气口产生的高速气流经排气口快速流出在排气道顶端区域形成了高速的回流运动,气流速度的最大值出现在回流气流的最外端与排气道相切的区域,优化效果明显。此时排气道中段及其下端同时存在若干零星的紊流[3],尚未形成大范围的涡流运动,改善效果不太明显。气口优化后排气道中上段气流运动的范围和流体速度都得到了明显改善,有利于废气的快速排出和发动机整体性能的提高。

3 结论

1)采用 1D-3D 耦合法分析该型发动机气口的气流流动状况,兼顾了气口的动态效应和三维结构对气口气流的影响,能同时得到一维热力学和三维 CFD 计算结果:通过耦合计算得到的一维计算结果可以得到各工况下各个气口的平均流量等数据,可以作为评价和优化该型二冲程汽油机各气口关键参数的重要依据;通过耦合计算得到的三维计算结果可以得到各个曲轴转角下各气口的瞬态流场分布,加深对局部流场特性的理解,对各个气口的结构优化具有重要的指导意义。

2)在对该型二冲程汽油机各气口的 1D-3D 耦合结果进行综合分析后,发现当曲轴转角达到 130°CA ATDC 左右时,一部分高速的扫气气流在排气口附近区域形成回流,和缸内废气相混合一起直接从排气口排出,造成一大部分新鲜充量的短路损失,这对优化该型发动机在该曲轴转角下各气口参数特别是排气口和排气道的结构和参数进行了有意义的探索,具有重要的指导意义。

[参考文献]

[1].内燃机学[M].北京:机械工业出版社,2011.

[2].王志黄,荣华. 基于CAD/CAM/CFD/的发动机气道研究[J] .内燃工程,2003,24(3):26~29.

[3],钟毅荣,罗马吉,等.二冲程发动机扫排气道-缸内系统三维瞬态数值模拟研究[J].内燃机学报,2001,19(2):159~164.