超低电容TVS二极管的沟槽工艺开发

摘 要:超低电容TVS二极管结构中,硅沟槽不仅仅用于填充多晶硅进行介质隔离,还要利用沟槽将雪崩二极管从平面改到纵向完成,降低有源区面积。本文通过引入新型掩膜材料,优化工艺,提升了沟槽的垂直度;多晶硅生长过程中引入小比例的HCL气体,控制了槽口多晶硅生长速度过快的问题;优化了多晶硅退火工艺,消除了多晶硅生长过程中晶核未完全晶化的影响,提升了磷在多晶硅中分布的均匀性。

关键词:硅槽刻蚀掩蔽膜 多晶硅填充 多晶硅退火

深沟槽工艺(下文直接称为沟槽工艺)是除外延材料制备外,另外一个决定超低电容TVS二极管结构设计能否转化成产品的主要因素。

一、沟槽刻蚀

沟槽刻蚀,就是选择性去除硅的工艺过程

(1)掩蔽膜的选择

硅刻蚀前,需要对硅表面除沟槽以外部分进行掩蔽保护,要求掩蔽膜与硅表面粘附要好,掩蔽膜被刻蚀的速率要较硅刻蚀的速率低。

S=rsub/rmask (1-1)

rsub、rmask分别是硅的刻蚀速率和掩蔽膜的刻蚀速率。

硅刻蚀时通常采用热氧化层作为刻蚀工艺的硬质膜。考虑到热氧化有一种副效应,会诱生堆垛层错等缺陷,影响后续器件制备。

为解决上述矛盾,考虑选取新型掩蔽材料MgO来替代SiO2作为槽刻蚀工艺的掩蔽膜。考虑到MgO淀积及后续酸液去除可能对硅表面造成影响,在淀积MgO前先淀积一层二氧化硅薄膜,厚度在600nm。

(2)刻蚀条件

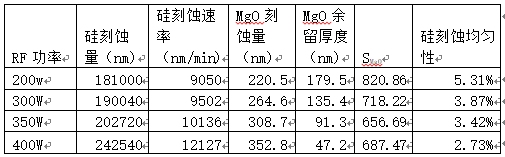

试验安排:安排200W、300W、350W、400W的RF功率对已经作薄二氧化硅和氧化镁保护的样片进行刻蚀。SF6=65sccm,压力为120mTorr,时间为20min。

试验数据:

表1-1射频功率调整对刻蚀速率的影响的试验数据

试验结果:增加射频功率,硅刻蚀速率增加明显,在400W时刻蚀速率达到1.21um/min;Si对MgO的选择比随着射频功率上升下降明显;硅刻蚀均匀性随着射频功率的提升有明显改善趋势。

二、沟槽形貌的优化

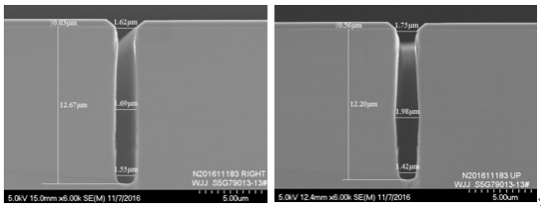

对完成刻蚀的沟槽切片利用扫描电镜(SEM)进行形貌的测量。

图1-1 试样条件刻蚀沟槽SEM图

槽体体现出的“大肚子”现象,说明在刻蚀过程中侧向刻蚀没有得到较好的控制。氧气与侧壁生成二氧化硅,实现对侧壁的保护,现在体现出的是侧壁保护不够,需要提高氧气分压来加以改善。

槽口呈现出尖角,即侧壁氧化速率要较槽口快(侧壁硅晶向为﹤110﹥、槽口表面为﹤100﹥,两者氧化速率比为1.2)。也就是说,槽口表面生长100A的氧化层,槽壁要生长出120A的氧化层。这种速率差会导致槽口尖角的形成。需提高牺牲氧化温度降低侧壁氧化速率与槽口氧化速率的差异,拉近槽口与槽壁不同晶向面的氧化速率,改善槽口的形貌。

在明确了改进方向后对刻蚀条件进行调整,将工艺气体的氧气分压进行微调,氧气流量4sccm调整到6sccm。

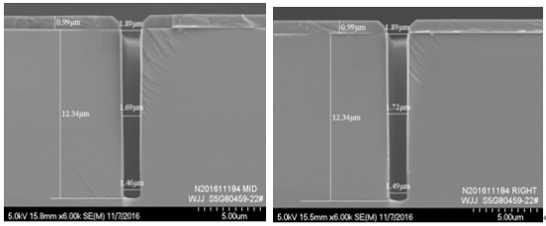

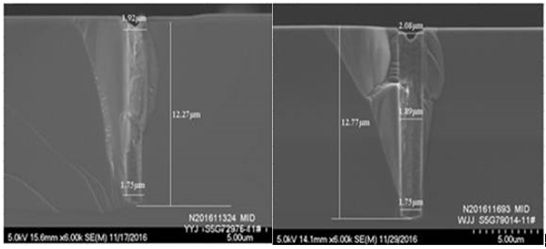

对刻蚀完成后的牺牲氧化工艺温度进行调整,从1050℃调整到1100℃。再次安排验证,得到试片的SEM图,见图1-2。侧壁刻蚀保护效果明显改善,沟槽“大肚子”现象消失;

图1-2 优化条件刻蚀沟槽SEM图

三、沟槽填充

(1)多晶硅填充工艺优化

掺磷多晶硅的生成不是在平面上进行,而是要长在沟槽内部(填充沟槽)。填充后对在沟槽外的多余多晶硅进行去除(硅片表面趋于平坦,进行引线孔制作等),工艺上称为多晶硅回刻。

多晶硅回刻后安排切片制作,利用扫描电镜取得SEM图,如图1-3所示。

图1-3多晶硅回刻后观察填充效果

从多晶硅回刻后切片SEM图观察可以明显看出沟槽中心存在孔洞。

工艺优化的创新是通过在氮化硅工艺气体中增加低比例的氯化氢气体,氯离子可以刻蚀已生成的多晶硅。目的有两方面,一是控制沟槽顶部多晶硅的过快生长,保证填充工艺的实现;再有就是降低沟槽内缺陷比例,进一步保证填充效果。

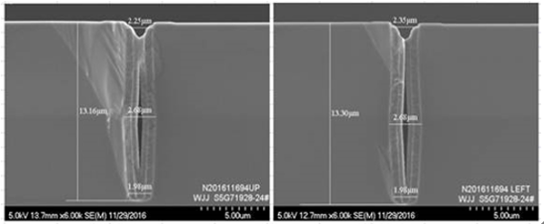

对采用优化程序生长多晶硅回刻进行切片作SEM图判断

图1-4优化多晶硅生长工艺后得到的多晶硅回刻后SEM图

从SEM图可以看出,在不降低多晶硅生长温度的前提下,通过在工艺气体中加入小比例的HCL气体,可以有效控制槽口多晶硅的生长速度,解决了沟槽内存在孔洞的现象。

(2)多晶硅退火工艺的优化

多晶硅是由硅晶核生长成晶面取向不同的晶粒,晶粒聚合而成为多晶硅。在多晶硅的生长过程中,存在着晶核未有效形成晶粒的可能,就是所谓的不结晶。这种不结晶的产物就叫做非晶硅,非晶硅内部结构有许多“悬挂键”。这对自由电子的形成是很不利的,电学性能要差。

掺磷多晶硅填充完成后需要在氮气氛围内进行高温处理,处理的目的主要有两个,一个高温下将未形成晶粒的晶核再次进行“晶化”处理;还有一个就是通过高温处理,调整多晶硅的晶粒边界,有利于磷杂质的均匀分布。

表1-2掺磷多晶硅退火条件与电参数的关系

退火温度(℃) T1管正向压降(V) T1管击穿电压(V) T1管的漏电流(nA)

600 3.86 9.37 5270

800 2.35 4.65 580

1000 0.76 3.45 150

1100 0.75 3.26 7

退火温度到1000℃时,T1雪崩二极管的正向压降和反向击穿电压已经趋于稳定,正向压降已经接近单晶硅PN结的典型正向值,反向电压已经满足器件5V下应用的需求,进一步提高温度至1100℃,反向漏电已经低到10nA以下,效果较好。

四小结

对硅沟槽刻蚀工艺进行研究,结果表明:超低电容TVS二极管正向压降及反向击穿电压与沟槽形貌控制,多晶硅填充及刻蚀效果、掺磷多晶硅的退火条件强相关。通过工艺验证对比,得到较好的工艺方案,实现超低电容TVS二极管低电压、大浪涌能力,二极管的漏电流还有进一步降低的空间,需要在深沟槽工艺上进一步优化,提升。

参考文献

1. 秦晓静,周建伟,康效武.沟槽功率器件的多晶填槽工艺研究[j]半导体技术2010,35(4):366-368

2. 张常军,李昕华,陈向东. 超低电容瞬态电压抑制器件及其制造方法[P]. China:CN 102437156 A, 2012.

3. 18.朱伟东,吴昊,赵泊然.低电容超深沟槽瞬变电压抑制二极管结构[P]. China:CN 103208530 A, 2013.